搜索到

11

篇与

标签 AMESIM 下的文章 -

的结果-

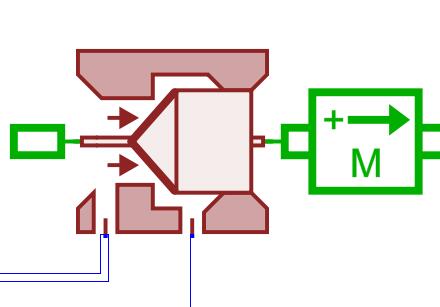

储气罐排气计算-Amesim仿真 概述近期遇到一个挺有意思的项目:已知:空气,常温,气流量:0.275kg/s 一直损耗1分钟,压力允许从0.8MPa下降到0.5MPa, 问需要多大的气罐?我第一思维就是最简单初中生解答:累计一分钟排放的气体容积:0.275X60=16.5kg查询空气密度:7.01kg/m³(0.5MPa时)然后将这些气体再压缩会气罐中,就可以得到气罐所需要的容积了:此时的容积是:16.5/7.01=2.4m³但这样的思考有两个因素没考虑:压降的变化因素没考虑。计算结果只是实际变化的气罐容积,但气罐的初始容积或总容积没有计算。原本以为这是一个非常简单的计算题,网上应该有excel表格或计算公式,结果网上搜了一圈,竟然没有自己想要的答案,液压上的蓄能器计算软件我是有的,但这种储气罐如何处理呢?{callout color="#2c76d3ed"}那咱这次就来个杀鸡借用宰牛刀!{/callout}正文最快速最简单的当然是用Amesim建模了第一步 建模建模的第一步,我就遇到了麻烦,一个储气瓶,出口接一个节流阀,节流阀是固定的口径,随着排气量的变化,储气罐压力下降,节流阀入口压力就会持续下降,那它的流量就没法恒定,我们的已知条件是恒定的排气流量,持续一分钟,思考了一下,就需要在节流发的前段增加减压阀,这样就可以保证恒定持续的排气了。第二步 设置参数仿真的未知参数就先假设,根据仿真结果再修正。1.假设储气罐为5m³2.储气罐初始压力0.8MPa3.减压阀出口设置0.5MPa4.节流阀口径设置节流阀口径设置又成了一个难题,要设置多大口径才能满足流量值达到0.275kg/s呢,对我博客了解的朋友都知道,我之前大量文章讨论过用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 但这限于液压工况,气体,我还真是用的很少。办法当然有,谁让我以前研究过调节阀呢,节流阀的压差有,流量有,那不刚好可以计算它的Cv值吗? 刚好Amesim中可以设置Cv值,这就需要看我另一篇文章谈一谈工业调节阀(调节阀计算书和选型)(二) 这样很容易就得到了节流阀的Cv值。第三步 开始仿真仿真时长设置到120秒。然后拉取气罐的气流曲线,从曲线上可以清晰的看出,经过多次参数修正,气体一直是以0.26-0.27kg/s的气流量排放的,大约持续75秒,出现了气流量开始下降。此时,气罐的容积为:8m³结论:到此,计算完满结束,但总感觉有更简单的方法可以快速计算出结果,只是这个领域接触的不多,好在总算得出了结论,貌似准确性是靠谱的,但仍需要进行实践检测,希望后期能有条件测试。再进一步修正。

储气罐排气计算-Amesim仿真 概述近期遇到一个挺有意思的项目:已知:空气,常温,气流量:0.275kg/s 一直损耗1分钟,压力允许从0.8MPa下降到0.5MPa, 问需要多大的气罐?我第一思维就是最简单初中生解答:累计一分钟排放的气体容积:0.275X60=16.5kg查询空气密度:7.01kg/m³(0.5MPa时)然后将这些气体再压缩会气罐中,就可以得到气罐所需要的容积了:此时的容积是:16.5/7.01=2.4m³但这样的思考有两个因素没考虑:压降的变化因素没考虑。计算结果只是实际变化的气罐容积,但气罐的初始容积或总容积没有计算。原本以为这是一个非常简单的计算题,网上应该有excel表格或计算公式,结果网上搜了一圈,竟然没有自己想要的答案,液压上的蓄能器计算软件我是有的,但这种储气罐如何处理呢?{callout color="#2c76d3ed"}那咱这次就来个杀鸡借用宰牛刀!{/callout}正文最快速最简单的当然是用Amesim建模了第一步 建模建模的第一步,我就遇到了麻烦,一个储气瓶,出口接一个节流阀,节流阀是固定的口径,随着排气量的变化,储气罐压力下降,节流阀入口压力就会持续下降,那它的流量就没法恒定,我们的已知条件是恒定的排气流量,持续一分钟,思考了一下,就需要在节流发的前段增加减压阀,这样就可以保证恒定持续的排气了。第二步 设置参数仿真的未知参数就先假设,根据仿真结果再修正。1.假设储气罐为5m³2.储气罐初始压力0.8MPa3.减压阀出口设置0.5MPa4.节流阀口径设置节流阀口径设置又成了一个难题,要设置多大口径才能满足流量值达到0.275kg/s呢,对我博客了解的朋友都知道,我之前大量文章讨论过用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 但这限于液压工况,气体,我还真是用的很少。办法当然有,谁让我以前研究过调节阀呢,节流阀的压差有,流量有,那不刚好可以计算它的Cv值吗? 刚好Amesim中可以设置Cv值,这就需要看我另一篇文章谈一谈工业调节阀(调节阀计算书和选型)(二) 这样很容易就得到了节流阀的Cv值。第三步 开始仿真仿真时长设置到120秒。然后拉取气罐的气流曲线,从曲线上可以清晰的看出,经过多次参数修正,气体一直是以0.26-0.27kg/s的气流量排放的,大约持续75秒,出现了气流量开始下降。此时,气罐的容积为:8m³结论:到此,计算完满结束,但总感觉有更简单的方法可以快速计算出结果,只是这个领域接触的不多,好在总算得出了结论,貌似准确性是靠谱的,但仍需要进行实践检测,希望后期能有条件测试。再进一步修正。 -

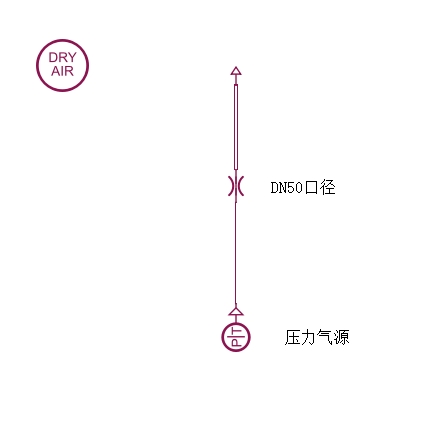

利用Amesim快速查看DN50孔径的空气流量能力 概述以前利用Amensim分析过节流孔径、压差、流量三者的关系,具体可以看 用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 这篇文章。最近又遇到空气的流量项目:孔径为50,入口为空气,入口压力为77psi,常温,那需要多少气流量才能建立起这个压力呢?正文 正常的做法就是查询相关资料,孔径和气流量的对应关系,我记得有个曲线图还挺复杂,那既然电脑上已经安装好了Amesim,那不是很顺手的事情?虽然我以前也很少用到气体元件库。绘制草图 草图搭建很简单,气源,定义介质为空气,节流孔、排气元件。设置参数 参数设置需要说明一下,软件默认采用的是Cq的流量系数,默认值给的是0.72,如果我没记错的话,如果是液体,也是这个值,我认为这个值有很大的问题,我以前是液体做过修正的,气体我也不清楚流量系数多少合适,那就直接切换孔径的KV值或CV值,这个和球阀的KV或CV类似,这样就好办了,直接参考DN50的球阀对应KV值,这个很容易查到,我得到是:230软件默认选项调整为KV值运行仿真 进行仿真,很快就能看到结果:需要:404kg/min的气体流量,入口压力为77psi. 结尾 有了软件辅助,确实极大的提高了评审工作涉及的便捷性,但准确性就需要后期结合实际测试数据进行对比修正了。

利用Amesim快速查看DN50孔径的空气流量能力 概述以前利用Amensim分析过节流孔径、压差、流量三者的关系,具体可以看 用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 这篇文章。最近又遇到空气的流量项目:孔径为50,入口为空气,入口压力为77psi,常温,那需要多少气流量才能建立起这个压力呢?正文 正常的做法就是查询相关资料,孔径和气流量的对应关系,我记得有个曲线图还挺复杂,那既然电脑上已经安装好了Amesim,那不是很顺手的事情?虽然我以前也很少用到气体元件库。绘制草图 草图搭建很简单,气源,定义介质为空气,节流孔、排气元件。设置参数 参数设置需要说明一下,软件默认采用的是Cq的流量系数,默认值给的是0.72,如果我没记错的话,如果是液体,也是这个值,我认为这个值有很大的问题,我以前是液体做过修正的,气体我也不清楚流量系数多少合适,那就直接切换孔径的KV值或CV值,这个和球阀的KV或CV类似,这样就好办了,直接参考DN50的球阀对应KV值,这个很容易查到,我得到是:230软件默认选项调整为KV值运行仿真 进行仿真,很快就能看到结果:需要:404kg/min的气体流量,入口压力为77psi. 结尾 有了软件辅助,确实极大的提高了评审工作涉及的便捷性,但准确性就需要后期结合实际测试数据进行对比修正了。 -

-

-

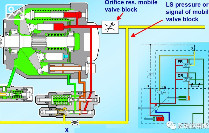

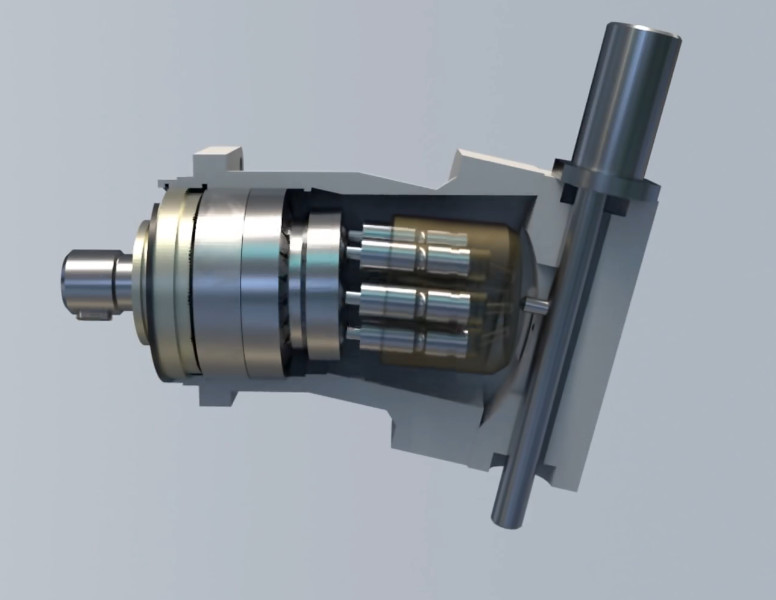

AMESIM中的HCD库搭建恒压、负载敏感和恒功率变量柱塞泵 概述 变量柱塞泵经典的控制方式:恒压、负载敏感和恒功率。在AMESIM中,液压库中已经提供了变量柱塞泵的这三种控制方式封装好的模块,我们直接调用即可。但针对液压元件的研究,更多的机会是使用液压元件设计库(HCD)进行搭建,看着工作比较散,需要自己组装,但这就意味着灵活性更大,便于后期的非标产品的开发。正文基础知识 针对液压柱塞泵还不是特别清楚的同学,建议先看 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗?恒功率控制原理: 上面这张图我也是找了好久,最终在力士乐的部分样本册找到的,之所以这么费劲的找这张图是因为它的画法可以很形象的描述恒功率的原理。 很多资料上更喜欢用下面这种画法: 我们首先要区分清楚:负载敏感阀FR,恒压控制阀DR,和恒功率阀LR 那是怎样的恒功率原理呢?{alert type="success"}LR的工作原理推导如下:LR溢流阀弹簧产生的力F= k * x其中K为弹簧的劲度系数,x为弹簧的压缩量LR溢流阀设定值:P=F/S= k x/S=C1 S(公式一)其中S为溢流阀设计有效面积C1为与溢流阀结构和弹簧劲度系数相关的定值因为在LR溢流阀中,S和排量的关系为:S=C2/V(公式二)其中:C2为定值,V为变量泵的排量根据公式一和公式二得到:P=C1 * C2/V=C/V因此P V=C1C2=定值{/alert} 以上是搜来的资料,我并没有认真去梳理公式,但基本可以描述为:阀杆产生的力和力臂会和弹簧力平衡,阀杆产生的力可以通过压力换算过来,力臂通过一个窍门的机构,会随着斜盘角度改变,最终可以达到平衡,这样一来,力臂就可以和流量对应起来。 再简化一下: LR阀的弹簧力=阀杆力X力臂=压力X流量=功率,设定好,就意味着功率设定好了。 如果你仍然没有理解,抱歉,我只能表达到这里,自己在仔细思考梳理一下。仿真仿真模型原理:仿真结果简单总结隐藏内容,请前往内页查看详情

AMESIM中的HCD库搭建恒压、负载敏感和恒功率变量柱塞泵 概述 变量柱塞泵经典的控制方式:恒压、负载敏感和恒功率。在AMESIM中,液压库中已经提供了变量柱塞泵的这三种控制方式封装好的模块,我们直接调用即可。但针对液压元件的研究,更多的机会是使用液压元件设计库(HCD)进行搭建,看着工作比较散,需要自己组装,但这就意味着灵活性更大,便于后期的非标产品的开发。正文基础知识 针对液压柱塞泵还不是特别清楚的同学,建议先看 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗?恒功率控制原理: 上面这张图我也是找了好久,最终在力士乐的部分样本册找到的,之所以这么费劲的找这张图是因为它的画法可以很形象的描述恒功率的原理。 很多资料上更喜欢用下面这种画法: 我们首先要区分清楚:负载敏感阀FR,恒压控制阀DR,和恒功率阀LR 那是怎样的恒功率原理呢?{alert type="success"}LR的工作原理推导如下:LR溢流阀弹簧产生的力F= k * x其中K为弹簧的劲度系数,x为弹簧的压缩量LR溢流阀设定值:P=F/S= k x/S=C1 S(公式一)其中S为溢流阀设计有效面积C1为与溢流阀结构和弹簧劲度系数相关的定值因为在LR溢流阀中,S和排量的关系为:S=C2/V(公式二)其中:C2为定值,V为变量泵的排量根据公式一和公式二得到:P=C1 * C2/V=C/V因此P V=C1C2=定值{/alert} 以上是搜来的资料,我并没有认真去梳理公式,但基本可以描述为:阀杆产生的力和力臂会和弹簧力平衡,阀杆产生的力可以通过压力换算过来,力臂通过一个窍门的机构,会随着斜盘角度改变,最终可以达到平衡,这样一来,力臂就可以和流量对应起来。 再简化一下: LR阀的弹簧力=阀杆力X力臂=压力X流量=功率,设定好,就意味着功率设定好了。 如果你仍然没有理解,抱歉,我只能表达到这里,自己在仔细思考梳理一下。仿真仿真模型原理:仿真结果简单总结隐藏内容,请前往内页查看详情 -

齿轮泵,柱塞泵在AMESIM中的HCD库的调用 概述: 学习之余,顺便介绍一下液压齿轮泵,以下的这个动画做的很形象,相信聪明的你,一眼就看懂了。 前面刚刚讲过了在AMESIM中搭建柱塞泵,详见《 Amesim学习搭建柱塞泵pump仿真--学习笔记 》{bilibili bvid="BV1Aa411U7K3" page=""/} 但那个方法变重对柱塞泵单柱塞的数据分析,看着就很庞大,也很繁琐,那有没有更简单的方式呢? 当然有,在AMESIM中,从2019年以后的版本,已经把泵打包成了一个元件,直接拖动进来即可。正文 那从HCD(液压元件设计库)中拖出的模型岂不是和原理设计库中的符号一样了? 当然不一样,这里面的参数会多很多,更变重元件设计中的参数配置,减少了我们搭建模型的工作量,和系统复杂程度,但参数是一样都没少,反而更多,泄漏和摩擦会比我们考虑的更周全。我搭建的模型供参考 采坑提醒 期初,我利用定频电机拖动齿轮泵,发现软件计算进度一直不走,一直找不到原因,但用变频电机,转速从零逐渐增加到1500rpm,就开始计算了,很奇怪,并且计算速度特别慢,原因不明。

齿轮泵,柱塞泵在AMESIM中的HCD库的调用 概述: 学习之余,顺便介绍一下液压齿轮泵,以下的这个动画做的很形象,相信聪明的你,一眼就看懂了。 前面刚刚讲过了在AMESIM中搭建柱塞泵,详见《 Amesim学习搭建柱塞泵pump仿真--学习笔记 》{bilibili bvid="BV1Aa411U7K3" page=""/} 但那个方法变重对柱塞泵单柱塞的数据分析,看着就很庞大,也很繁琐,那有没有更简单的方式呢? 当然有,在AMESIM中,从2019年以后的版本,已经把泵打包成了一个元件,直接拖动进来即可。正文 那从HCD(液压元件设计库)中拖出的模型岂不是和原理设计库中的符号一样了? 当然不一样,这里面的参数会多很多,更变重元件设计中的参数配置,减少了我们搭建模型的工作量,和系统复杂程度,但参数是一样都没少,反而更多,泄漏和摩擦会比我们考虑的更周全。我搭建的模型供参考 采坑提醒 期初,我利用定频电机拖动齿轮泵,发现软件计算进度一直不走,一直找不到原因,但用变频电机,转速从零逐渐增加到1500rpm,就开始计算了,很奇怪,并且计算速度特别慢,原因不明。 -

-

Amesim学习搭建多级液压缸、千斤顶Hydraulic Jack仿真--学习笔记 概述 今天学习了利用AMESim搭建多级液压缸、液压千斤顶Hydraulic Jack的课程,看着很简单,但实际操作起来,就发现报错连连。实践再次证明,多动手,总没错模型原理 两种方式,一种是利用固定壳体模型,另一种是结合固定和运动壳体 走的弯路: 1.偷懒用恒压源或恒流源来代替液压泵? 这样出来的曲线,基本看不到分段。当然,如果把泵的排量设置的很大,也是同样的效果。 2.设置其中一个活塞的位移时,不小心输入到变量单元格,导致AMESIM无法运算,找了好久的原因,甚至推翻重来,才发现问题。仿真结果结果分析隐藏内容,请前往内页查看详情

Amesim学习搭建多级液压缸、千斤顶Hydraulic Jack仿真--学习笔记 概述 今天学习了利用AMESim搭建多级液压缸、液压千斤顶Hydraulic Jack的课程,看着很简单,但实际操作起来,就发现报错连连。实践再次证明,多动手,总没错模型原理 两种方式,一种是利用固定壳体模型,另一种是结合固定和运动壳体 走的弯路: 1.偷懒用恒压源或恒流源来代替液压泵? 这样出来的曲线,基本看不到分段。当然,如果把泵的排量设置的很大,也是同样的效果。 2.设置其中一个活塞的位移时,不小心输入到变量单元格,导致AMESIM无法运算,找了好久的原因,甚至推翻重来,才发现问题。仿真结果结果分析隐藏内容,请前往内页查看详情 -

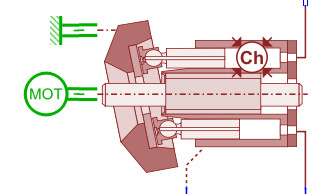

Amesim学习搭建柱塞泵pump仿真--学习笔记 概述 最近在学习AMESIM,一直觉得AMESIM做系统仿真很有优势,但如何用它搭建液压元件的仿真呢?通过本次的学习,一下子就觉得难度提升了好几个等级,看看下面这个图,你能相信它就是一个标准的9柱塞的定量轴向柱塞泵吗? 学习的经验告诉我,看的再多,不马上练习,很快就会忘记,行动起来吧。准备工作基础知识: 先了解单柱塞的位移、速度公式,并且了解常规的一些概念:柱塞个数、柱塞直径、柱塞孔分布圆直径、斜盘倾角、泵出口压力、柱塞孔死容积、油液弹性模量,这些在仿真过程中都会用到的参数或公式。 单柱塞建模 注释:隐藏内容,请前往内页查看详情学习提醒 1.函数定义公式:-tan(x.PI/180).sin(y.PI/180),将角度值转换为了弧度值. 2.柱塞位移chamber length at zero displacement需要按照公式填写75.tan(16.PI/180).(1-cos(0.PI/180)),其中0为首个柱塞的起始角度,后面的柱塞逐个增加40°,9柱塞联合仿真的时候,需要对应修改角度值,同步修改角度传感器的值offset to be subtracted from angle 3.柱塞的过流面积,应该按照实际模型来统计数据,如果制作虚拟数据,需要注意高压和低压区域不存在重叠部分,否则泵的压力会上不来,高低压串油内泄。 联动 将9个柱塞联动的时候,看上面的学习提醒2,原理可以看最上面我搭建好的图纸。学习入坑 我刚开始一直没明白为啥在输入公式的时候,把β值输入成了x.PI/180,请教了李老师,回复说在AMESIM中,所有的角度计算都是采用弧度,也许是走出课堂太久了,差点都忘记弧度了,特意补习了一下:2π=360°,β值换算成弧度就应该是这样x.PI/180。

Amesim学习搭建柱塞泵pump仿真--学习笔记 概述 最近在学习AMESIM,一直觉得AMESIM做系统仿真很有优势,但如何用它搭建液压元件的仿真呢?通过本次的学习,一下子就觉得难度提升了好几个等级,看看下面这个图,你能相信它就是一个标准的9柱塞的定量轴向柱塞泵吗? 学习的经验告诉我,看的再多,不马上练习,很快就会忘记,行动起来吧。准备工作基础知识: 先了解单柱塞的位移、速度公式,并且了解常规的一些概念:柱塞个数、柱塞直径、柱塞孔分布圆直径、斜盘倾角、泵出口压力、柱塞孔死容积、油液弹性模量,这些在仿真过程中都会用到的参数或公式。 单柱塞建模 注释:隐藏内容,请前往内页查看详情学习提醒 1.函数定义公式:-tan(x.PI/180).sin(y.PI/180),将角度值转换为了弧度值. 2.柱塞位移chamber length at zero displacement需要按照公式填写75.tan(16.PI/180).(1-cos(0.PI/180)),其中0为首个柱塞的起始角度,后面的柱塞逐个增加40°,9柱塞联合仿真的时候,需要对应修改角度值,同步修改角度传感器的值offset to be subtracted from angle 3.柱塞的过流面积,应该按照实际模型来统计数据,如果制作虚拟数据,需要注意高压和低压区域不存在重叠部分,否则泵的压力会上不来,高低压串油内泄。 联动 将9个柱塞联动的时候,看上面的学习提醒2,原理可以看最上面我搭建好的图纸。学习入坑 我刚开始一直没明白为啥在输入公式的时候,把β值输入成了x.PI/180,请教了李老师,回复说在AMESIM中,所有的角度计算都是采用弧度,也许是走出课堂太久了,差点都忘记弧度了,特意补习了一下:2π=360°,β值换算成弧度就应该是这样x.PI/180。 -

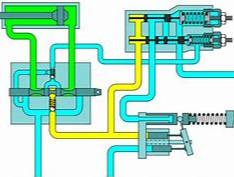

负载敏感系统,LS,LUDV系统分析及Amesim仿真 概述 最近在学习负载敏感系统,越发觉得优秀的液压系统,说白一点,就是两个字:节能。 你用多少,我供多少,尽量不产生多余的功率,否则,白白浪费能源不说,产生的能源要处理掉,不但增加了元器件的磨损负担,最终全部转换为热能,使系统温度变高,又要采取降温措施。之前介绍的 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? ,负载敏感泵只是负载系统的部件之一,要合理利用负载敏感系统,还得看系统原理。负载敏感的系统原理 负载敏感系统有两种,分别是LS系统和LUDV系统,看看原理LS系统LUDV系统 可以看出,LS和LUDV系统最直观的变化就是压力补偿器的位置,一个在节流阀前,一个在节流阀后,事实上,两个系统中的压力补偿器结构是不一样的。其实在工程应用中,上图中的节流阀,大多都是换向阀,这里采用节流阀分析会更直观一些。 压力补偿器,其实就是定差减压阀,此时和节流阀组合起来,是不是就是调速阀的原理? 系统特点 两个系统最大的特点就是,泵的压力会随着负载的压力变化而变化,一直比负载压力高出一个FR阀的设定值,一般为20bar,流量的变化不受负载影响,随着节流阀的开口大小变化而变化,节流阀的压差也会一直维持着一个低的压差值,由压力补偿阀设定。系统区别 两种系统的使用区别是什么? 当泵的流量充足,称之为系统为不饱和状态,LS系统和LUDV系统使用效果是一样的。 当泵的流量不足应对多执行器同时运动时: LS系统会使得流量优先分配到负载压力较小的执行器上去,负载压力较高的执行器的流量会非常小或无流量。 这就是LS系统的缺点,为了解决这个问题,力士乐公司在LS系统的基础上,开发了LUDV系统。 当泵的流量不足应对多执行器同时运动时,LUDV系统就可以做到高压负载和低压负载同时等比例减少流量,使得系统的运动,更合理。系统仿真 刚好这段时间在学习AMESIM,那就在软件中分析一下:仿真条件: 负载敏感泵:FR阀设定20bar,DR阀设定200bar,泵的最大排量40cc/r 电机转速:前5秒转速2000RPM, 后5秒转速1000RPM 节流阀孔径:3mm,5mm 压力补偿阀设定:10-12bar(3mm),15-17bar(5mm) 管道通经:12mm 负载溢流阀:100bar(3mm),150bar(5mm)仿真原理:仿真结果曲线LS系统的仿真结果LUDV系统的仿真结果总结隐藏内容,请前往内页查看详情

负载敏感系统,LS,LUDV系统分析及Amesim仿真 概述 最近在学习负载敏感系统,越发觉得优秀的液压系统,说白一点,就是两个字:节能。 你用多少,我供多少,尽量不产生多余的功率,否则,白白浪费能源不说,产生的能源要处理掉,不但增加了元器件的磨损负担,最终全部转换为热能,使系统温度变高,又要采取降温措施。之前介绍的 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? ,负载敏感泵只是负载系统的部件之一,要合理利用负载敏感系统,还得看系统原理。负载敏感的系统原理 负载敏感系统有两种,分别是LS系统和LUDV系统,看看原理LS系统LUDV系统 可以看出,LS和LUDV系统最直观的变化就是压力补偿器的位置,一个在节流阀前,一个在节流阀后,事实上,两个系统中的压力补偿器结构是不一样的。其实在工程应用中,上图中的节流阀,大多都是换向阀,这里采用节流阀分析会更直观一些。 压力补偿器,其实就是定差减压阀,此时和节流阀组合起来,是不是就是调速阀的原理? 系统特点 两个系统最大的特点就是,泵的压力会随着负载的压力变化而变化,一直比负载压力高出一个FR阀的设定值,一般为20bar,流量的变化不受负载影响,随着节流阀的开口大小变化而变化,节流阀的压差也会一直维持着一个低的压差值,由压力补偿阀设定。系统区别 两种系统的使用区别是什么? 当泵的流量充足,称之为系统为不饱和状态,LS系统和LUDV系统使用效果是一样的。 当泵的流量不足应对多执行器同时运动时: LS系统会使得流量优先分配到负载压力较小的执行器上去,负载压力较高的执行器的流量会非常小或无流量。 这就是LS系统的缺点,为了解决这个问题,力士乐公司在LS系统的基础上,开发了LUDV系统。 当泵的流量不足应对多执行器同时运动时,LUDV系统就可以做到高压负载和低压负载同时等比例减少流量,使得系统的运动,更合理。系统仿真 刚好这段时间在学习AMESIM,那就在软件中分析一下:仿真条件: 负载敏感泵:FR阀设定20bar,DR阀设定200bar,泵的最大排量40cc/r 电机转速:前5秒转速2000RPM, 后5秒转速1000RPM 节流阀孔径:3mm,5mm 压力补偿阀设定:10-12bar(3mm),15-17bar(5mm) 管道通经:12mm 负载溢流阀:100bar(3mm),150bar(5mm)仿真原理:仿真结果曲线LS系统的仿真结果LUDV系统的仿真结果总结隐藏内容,请前往内页查看详情

蜀ICP备2022005623号-2

蜀ICP备2022005623号-2

川公网安备 51012202001212号

川公网安备 51012202001212号

本站已运行 00 天 00 时 00 分 00 秒

Copyright © 1970 ~ Xcshare All rights reserved.