搜索到

15

篇与

标签 液压经验 下的文章 -

的结果-

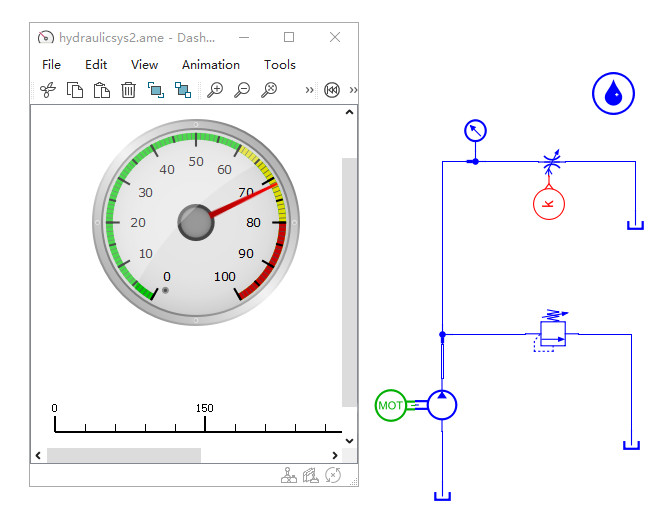

储气罐排气计算-Amesim仿真 概述近期遇到一个挺有意思的项目:已知:空气,常温,气流量:0.275kg/s 一直损耗1分钟,压力允许从0.8MPa下降到0.5MPa, 问需要多大的气罐?我第一思维就是最简单初中生解答:累计一分钟排放的气体容积:0.275X60=16.5kg查询空气密度:7.01kg/m³(0.5MPa时)然后将这些气体再压缩会气罐中,就可以得到气罐所需要的容积了:此时的容积是:16.5/7.01=2.4m³但这样的思考有两个因素没考虑:压降的变化因素没考虑。计算结果只是实际变化的气罐容积,但气罐的初始容积或总容积没有计算。原本以为这是一个非常简单的计算题,网上应该有excel表格或计算公式,结果网上搜了一圈,竟然没有自己想要的答案,液压上的蓄能器计算软件我是有的,但这种储气罐如何处理呢?{callout color="#2c76d3ed"}那咱这次就来个杀鸡借用宰牛刀!{/callout}正文最快速最简单的当然是用Amesim建模了第一步 建模建模的第一步,我就遇到了麻烦,一个储气瓶,出口接一个节流阀,节流阀是固定的口径,随着排气量的变化,储气罐压力下降,节流阀入口压力就会持续下降,那它的流量就没法恒定,我们的已知条件是恒定的排气流量,持续一分钟,思考了一下,就需要在节流发的前段增加减压阀,这样就可以保证恒定持续的排气了。第二步 设置参数仿真的未知参数就先假设,根据仿真结果再修正。1.假设储气罐为5m³2.储气罐初始压力0.8MPa3.减压阀出口设置0.5MPa4.节流阀口径设置节流阀口径设置又成了一个难题,要设置多大口径才能满足流量值达到0.275kg/s呢,对我博客了解的朋友都知道,我之前大量文章讨论过用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 但这限于液压工况,气体,我还真是用的很少。办法当然有,谁让我以前研究过调节阀呢,节流阀的压差有,流量有,那不刚好可以计算它的Cv值吗? 刚好Amesim中可以设置Cv值,这就需要看我另一篇文章谈一谈工业调节阀(调节阀计算书和选型)(二) 这样很容易就得到了节流阀的Cv值。第三步 开始仿真仿真时长设置到120秒。然后拉取气罐的气流曲线,从曲线上可以清晰的看出,经过多次参数修正,气体一直是以0.26-0.27kg/s的气流量排放的,大约持续75秒,出现了气流量开始下降。此时,气罐的容积为:8m³结论:到此,计算完满结束,但总感觉有更简单的方法可以快速计算出结果,只是这个领域接触的不多,好在总算得出了结论,貌似准确性是靠谱的,但仍需要进行实践检测,希望后期能有条件测试。再进一步修正。

储气罐排气计算-Amesim仿真 概述近期遇到一个挺有意思的项目:已知:空气,常温,气流量:0.275kg/s 一直损耗1分钟,压力允许从0.8MPa下降到0.5MPa, 问需要多大的气罐?我第一思维就是最简单初中生解答:累计一分钟排放的气体容积:0.275X60=16.5kg查询空气密度:7.01kg/m³(0.5MPa时)然后将这些气体再压缩会气罐中,就可以得到气罐所需要的容积了:此时的容积是:16.5/7.01=2.4m³但这样的思考有两个因素没考虑:压降的变化因素没考虑。计算结果只是实际变化的气罐容积,但气罐的初始容积或总容积没有计算。原本以为这是一个非常简单的计算题,网上应该有excel表格或计算公式,结果网上搜了一圈,竟然没有自己想要的答案,液压上的蓄能器计算软件我是有的,但这种储气罐如何处理呢?{callout color="#2c76d3ed"}那咱这次就来个杀鸡借用宰牛刀!{/callout}正文最快速最简单的当然是用Amesim建模了第一步 建模建模的第一步,我就遇到了麻烦,一个储气瓶,出口接一个节流阀,节流阀是固定的口径,随着排气量的变化,储气罐压力下降,节流阀入口压力就会持续下降,那它的流量就没法恒定,我们的已知条件是恒定的排气流量,持续一分钟,思考了一下,就需要在节流发的前段增加减压阀,这样就可以保证恒定持续的排气了。第二步 设置参数仿真的未知参数就先假设,根据仿真结果再修正。1.假设储气罐为5m³2.储气罐初始压力0.8MPa3.减压阀出口设置0.5MPa4.节流阀口径设置节流阀口径设置又成了一个难题,要设置多大口径才能满足流量值达到0.275kg/s呢,对我博客了解的朋友都知道,我之前大量文章讨论过用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 但这限于液压工况,气体,我还真是用的很少。办法当然有,谁让我以前研究过调节阀呢,节流阀的压差有,流量有,那不刚好可以计算它的Cv值吗? 刚好Amesim中可以设置Cv值,这就需要看我另一篇文章谈一谈工业调节阀(调节阀计算书和选型)(二) 这样很容易就得到了节流阀的Cv值。第三步 开始仿真仿真时长设置到120秒。然后拉取气罐的气流曲线,从曲线上可以清晰的看出,经过多次参数修正,气体一直是以0.26-0.27kg/s的气流量排放的,大约持续75秒,出现了气流量开始下降。此时,气罐的容积为:8m³结论:到此,计算完满结束,但总感觉有更简单的方法可以快速计算出结果,只是这个领域接触的不多,好在总算得出了结论,貌似准确性是靠谱的,但仍需要进行实践检测,希望后期能有条件测试。再进一步修正。 -

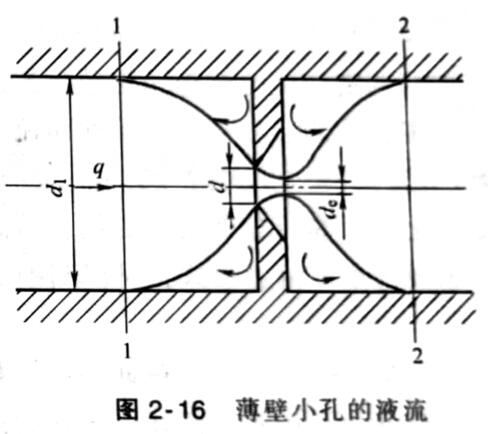

利用fluent 再探5mm节流孔仿真,比较AMESIM的仿真数据分析。 概述关于节流孔的问题,我已经写过了 用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 ,感兴趣的可以看一下。为何又提及这个问题?这不是这个假期没事,就研究起了Ansys软件,其中流体仿真采用的是fluent模块完成的。初学者小白,很快就想用三脚猫的功夫再次仿真以下5mm的节流孔的流量差异,相比Amesim,谁的数据让我更信服。正文前面约束条件:流体介质AMESIM我看以前的记录是32号液压油,温度30摄氏度。Fluent材料库中竟然没有油液的选项,这点我也是醉了,不好好在它的介质参数可定义,影响流阻问题的也就两个,密度和粘度: 密度大家都很好理解,这里特别说一下粘度:运动粘度和动力粘度 运动粘度:没有明确的物理意义,但它在工程实际中经常用到。因为它的单位只有长度和时间的量纲,类似于运动学的量,所以被称为运动黏度。 动力粘度:液体在单位速度梯度下流动或有流动趋势时,相接触的液层间单位面积上产生的内摩擦力。动力黏度的法定计量单位为Pa·s粘度单位换算: 动力粘度单位:1cP(厘泊)=0.01P(泊)=1mPa·s=0.001Pa·s=1kg/(m*s)。运动粘度单位:1cSt(厘斯)=0.01St(斯)=1m㎡/s=0.000001㎡/s=0.0036㎡/h。上面32号液压油粘度算法:我们一般能查到32号液压油在30℃的时候,粘度为57cSt,密度为860kg/m³=0.86g/cm³根据公式ν=μ/pμ:动力粘度单位为Pa·s。ν:运动粘度单位为㎡/s。p:密度单位为 g/cm³换算Fluent所需要的单位:0.049kg/(m*s)节流孔搭建均采用5mm的节流孔,前后管段长度300mm 管径10mm.这里都是一致的。粘性计算模型Fluent给出了多个不同工况下的粘性模型选择,我这里选择了大家所推荐的 Realizable k-ε模型,这里不得不吐槽以下Fluent的这个模型,要用好这个软件,那必须对流体的状态非常清楚,专业才行,我们追求的是傻瓜式操作,用户要考虑到外行人士,使用的门槛越高,越不利于软件的推广。本来模型数就多,让人无从下手,更何况每个模型还对应着不同参数的定义,虽然官网给出了各个模型的解释,鬼知道是啥意思,一切保持默认。边界条件入口:压力入口 出口:压力出口 这里提一下湍流参数设置:什么K、E系数设置,选择最容易理解的水力直径。 湍流强度:根据雷诺数计算参考,估算,当雷诺数ReDH=50000时,湍流强度I=4%。 水力直径:水力直径是指过流断面面积与周长之比的四倍其中,A表示流体断面面积,P表示流体断面周长。对于圆管内流动来说,其本身的真实直径就是水力直径。而对于非圆管流或流体并没有充满管内,则需要用上述公式进行计算。{callout color="#2c76d3ed"}湍流参数估算一个大概即可,没必要那么小心翼翼的,因为它几乎不会影响计算结果.{/callout}仿真结果:入口压力7bar,仿真出来的流量是:37.4 L/min 结果对比:AMESIM的仿真结果有个流量系数Cq 0.7时:7bar@33.3L/min,但我一直以为,这个系数太高,目前看FLUENT,出来的结果更高。咋办?也简单,一切用事实说话,看来我必须要搭建一个实际的测试,才能决断,敬请期待。进一步补充:2024.02.19实测结果:现场刚好有4mm的节流孔,就采用4mm进行搭建,环境温度20℃,介质:65#冷冻液,密度:1.089kg/m³,实测数据如下:隐藏内容,请前往内页查看详情修正Amesim的Cq系数要满足上表,Cq需要设置到0.89才行,重新按照孔径5mm,压力7bar 进行仿真,得出最大流量值为:40.2 L/min 。 .solidworks DN5仿真结果 .上图中,压力为绝对压力,所以应该减去1bar,所以入口压力为6.7bar最终结论:可以看出:Amesim修正后的结果:6.7bar@40.2 L/minFluent的仿真结果: 6.7bar@37.4 L/min solidworks的仿真结果: 6.7bar@38.6 L/min 还是有一定的误差。和Sunhydraulics公司给出的曲线图存在较大的差别:7bar@28 L/min 注意: 以上计算公式,孔的系数取值为0.42,且介质为液压油,这个曲线是实测还是公式推算:未知。管不了那么多了,我以我实测数据为准,后期有问题,再进行修正!

利用fluent 再探5mm节流孔仿真,比较AMESIM的仿真数据分析。 概述关于节流孔的问题,我已经写过了 用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 ,感兴趣的可以看一下。为何又提及这个问题?这不是这个假期没事,就研究起了Ansys软件,其中流体仿真采用的是fluent模块完成的。初学者小白,很快就想用三脚猫的功夫再次仿真以下5mm的节流孔的流量差异,相比Amesim,谁的数据让我更信服。正文前面约束条件:流体介质AMESIM我看以前的记录是32号液压油,温度30摄氏度。Fluent材料库中竟然没有油液的选项,这点我也是醉了,不好好在它的介质参数可定义,影响流阻问题的也就两个,密度和粘度: 密度大家都很好理解,这里特别说一下粘度:运动粘度和动力粘度 运动粘度:没有明确的物理意义,但它在工程实际中经常用到。因为它的单位只有长度和时间的量纲,类似于运动学的量,所以被称为运动黏度。 动力粘度:液体在单位速度梯度下流动或有流动趋势时,相接触的液层间单位面积上产生的内摩擦力。动力黏度的法定计量单位为Pa·s粘度单位换算: 动力粘度单位:1cP(厘泊)=0.01P(泊)=1mPa·s=0.001Pa·s=1kg/(m*s)。运动粘度单位:1cSt(厘斯)=0.01St(斯)=1m㎡/s=0.000001㎡/s=0.0036㎡/h。上面32号液压油粘度算法:我们一般能查到32号液压油在30℃的时候,粘度为57cSt,密度为860kg/m³=0.86g/cm³根据公式ν=μ/pμ:动力粘度单位为Pa·s。ν:运动粘度单位为㎡/s。p:密度单位为 g/cm³换算Fluent所需要的单位:0.049kg/(m*s)节流孔搭建均采用5mm的节流孔,前后管段长度300mm 管径10mm.这里都是一致的。粘性计算模型Fluent给出了多个不同工况下的粘性模型选择,我这里选择了大家所推荐的 Realizable k-ε模型,这里不得不吐槽以下Fluent的这个模型,要用好这个软件,那必须对流体的状态非常清楚,专业才行,我们追求的是傻瓜式操作,用户要考虑到外行人士,使用的门槛越高,越不利于软件的推广。本来模型数就多,让人无从下手,更何况每个模型还对应着不同参数的定义,虽然官网给出了各个模型的解释,鬼知道是啥意思,一切保持默认。边界条件入口:压力入口 出口:压力出口 这里提一下湍流参数设置:什么K、E系数设置,选择最容易理解的水力直径。 湍流强度:根据雷诺数计算参考,估算,当雷诺数ReDH=50000时,湍流强度I=4%。 水力直径:水力直径是指过流断面面积与周长之比的四倍其中,A表示流体断面面积,P表示流体断面周长。对于圆管内流动来说,其本身的真实直径就是水力直径。而对于非圆管流或流体并没有充满管内,则需要用上述公式进行计算。{callout color="#2c76d3ed"}湍流参数估算一个大概即可,没必要那么小心翼翼的,因为它几乎不会影响计算结果.{/callout}仿真结果:入口压力7bar,仿真出来的流量是:37.4 L/min 结果对比:AMESIM的仿真结果有个流量系数Cq 0.7时:7bar@33.3L/min,但我一直以为,这个系数太高,目前看FLUENT,出来的结果更高。咋办?也简单,一切用事实说话,看来我必须要搭建一个实际的测试,才能决断,敬请期待。进一步补充:2024.02.19实测结果:现场刚好有4mm的节流孔,就采用4mm进行搭建,环境温度20℃,介质:65#冷冻液,密度:1.089kg/m³,实测数据如下:隐藏内容,请前往内页查看详情修正Amesim的Cq系数要满足上表,Cq需要设置到0.89才行,重新按照孔径5mm,压力7bar 进行仿真,得出最大流量值为:40.2 L/min 。 .solidworks DN5仿真结果 .上图中,压力为绝对压力,所以应该减去1bar,所以入口压力为6.7bar最终结论:可以看出:Amesim修正后的结果:6.7bar@40.2 L/minFluent的仿真结果: 6.7bar@37.4 L/min solidworks的仿真结果: 6.7bar@38.6 L/min 还是有一定的误差。和Sunhydraulics公司给出的曲线图存在较大的差别:7bar@28 L/min 注意: 以上计算公式,孔的系数取值为0.42,且介质为液压油,这个曲线是实测还是公式推算:未知。管不了那么多了,我以我实测数据为准,后期有问题,再进行修正! -

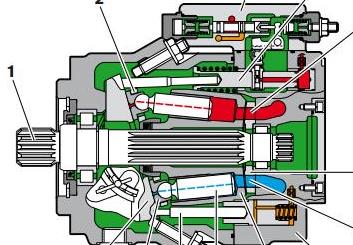

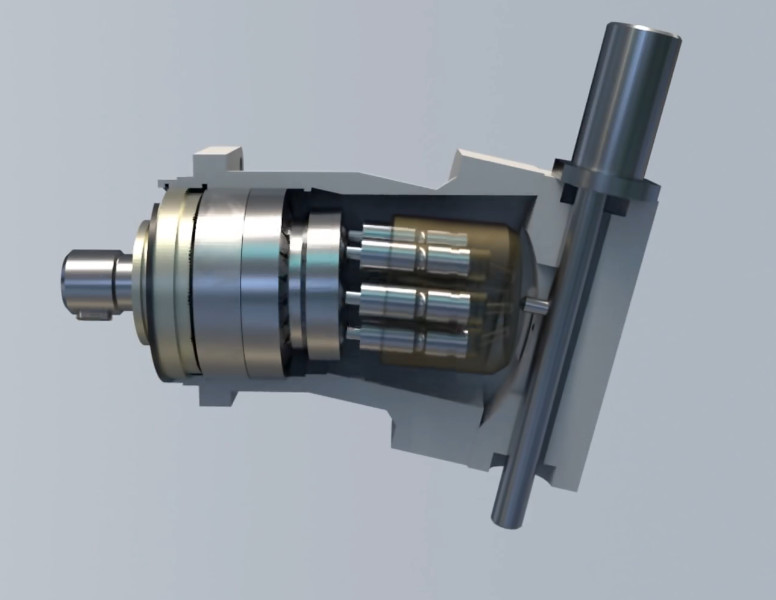

力士乐 Axial piston variable pump A10VSO和A11VSO的最大区别 概述 力士乐液压泵Axial piston variable pump在我国工业液压系统中大量应用,其中最经典的就是A10VSO系列的变量柱塞泵了,后来力士乐公司又开发了新款的A11VSO系列液压泵。正文 那两个泵到底有啥区别啊? 我认为最大的区别就是柱塞泵的柱塞工作角度发生了变化,看下图A10VSOA11VSO 仔细看两个泵的柱塞运行中心线,红线和蓝线,A10VSO的柱塞中心线是平行的,而A11VSO的柱塞中心线有一个很小的夹角,大约为5°左右。 请不要小看这5°的改进,它可以使泵的吸油在离心力的作用下,产生一个分力,更有利于泵的吸油,或者说,A11VSO的吸油力要比A10VSO强。 至于其他方面的改进,我没有做进一步研究。

力士乐 Axial piston variable pump A10VSO和A11VSO的最大区别 概述 力士乐液压泵Axial piston variable pump在我国工业液压系统中大量应用,其中最经典的就是A10VSO系列的变量柱塞泵了,后来力士乐公司又开发了新款的A11VSO系列液压泵。正文 那两个泵到底有啥区别啊? 我认为最大的区别就是柱塞泵的柱塞工作角度发生了变化,看下图A10VSOA11VSO 仔细看两个泵的柱塞运行中心线,红线和蓝线,A10VSO的柱塞中心线是平行的,而A11VSO的柱塞中心线有一个很小的夹角,大约为5°左右。 请不要小看这5°的改进,它可以使泵的吸油在离心力的作用下,产生一个分力,更有利于泵的吸油,或者说,A11VSO的吸油力要比A10VSO强。 至于其他方面的改进,我没有做进一步研究。 -

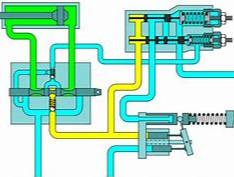

负载敏感系统,LS,LUDV系统分析及Amesim仿真 概述 最近在学习负载敏感系统,越发觉得优秀的液压系统,说白一点,就是两个字:节能。 你用多少,我供多少,尽量不产生多余的功率,否则,白白浪费能源不说,产生的能源要处理掉,不但增加了元器件的磨损负担,最终全部转换为热能,使系统温度变高,又要采取降温措施。之前介绍的 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? ,负载敏感泵只是负载系统的部件之一,要合理利用负载敏感系统,还得看系统原理。负载敏感的系统原理 负载敏感系统有两种,分别是LS系统和LUDV系统,看看原理LS系统LUDV系统 可以看出,LS和LUDV系统最直观的变化就是压力补偿器的位置,一个在节流阀前,一个在节流阀后,事实上,两个系统中的压力补偿器结构是不一样的。其实在工程应用中,上图中的节流阀,大多都是换向阀,这里采用节流阀分析会更直观一些。 压力补偿器,其实就是定差减压阀,此时和节流阀组合起来,是不是就是调速阀的原理? 系统特点 两个系统最大的特点就是,泵的压力会随着负载的压力变化而变化,一直比负载压力高出一个FR阀的设定值,一般为20bar,流量的变化不受负载影响,随着节流阀的开口大小变化而变化,节流阀的压差也会一直维持着一个低的压差值,由压力补偿阀设定。系统区别 两种系统的使用区别是什么? 当泵的流量充足,称之为系统为不饱和状态,LS系统和LUDV系统使用效果是一样的。 当泵的流量不足应对多执行器同时运动时: LS系统会使得流量优先分配到负载压力较小的执行器上去,负载压力较高的执行器的流量会非常小或无流量。 这就是LS系统的缺点,为了解决这个问题,力士乐公司在LS系统的基础上,开发了LUDV系统。 当泵的流量不足应对多执行器同时运动时,LUDV系统就可以做到高压负载和低压负载同时等比例减少流量,使得系统的运动,更合理。系统仿真 刚好这段时间在学习AMESIM,那就在软件中分析一下:仿真条件: 负载敏感泵:FR阀设定20bar,DR阀设定200bar,泵的最大排量40cc/r 电机转速:前5秒转速2000RPM, 后5秒转速1000RPM 节流阀孔径:3mm,5mm 压力补偿阀设定:10-12bar(3mm),15-17bar(5mm) 管道通经:12mm 负载溢流阀:100bar(3mm),150bar(5mm)仿真原理:仿真结果曲线LS系统的仿真结果LUDV系统的仿真结果总结隐藏内容,请前往内页查看详情

负载敏感系统,LS,LUDV系统分析及Amesim仿真 概述 最近在学习负载敏感系统,越发觉得优秀的液压系统,说白一点,就是两个字:节能。 你用多少,我供多少,尽量不产生多余的功率,否则,白白浪费能源不说,产生的能源要处理掉,不但增加了元器件的磨损负担,最终全部转换为热能,使系统温度变高,又要采取降温措施。之前介绍的 谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? ,负载敏感泵只是负载系统的部件之一,要合理利用负载敏感系统,还得看系统原理。负载敏感的系统原理 负载敏感系统有两种,分别是LS系统和LUDV系统,看看原理LS系统LUDV系统 可以看出,LS和LUDV系统最直观的变化就是压力补偿器的位置,一个在节流阀前,一个在节流阀后,事实上,两个系统中的压力补偿器结构是不一样的。其实在工程应用中,上图中的节流阀,大多都是换向阀,这里采用节流阀分析会更直观一些。 压力补偿器,其实就是定差减压阀,此时和节流阀组合起来,是不是就是调速阀的原理? 系统特点 两个系统最大的特点就是,泵的压力会随着负载的压力变化而变化,一直比负载压力高出一个FR阀的设定值,一般为20bar,流量的变化不受负载影响,随着节流阀的开口大小变化而变化,节流阀的压差也会一直维持着一个低的压差值,由压力补偿阀设定。系统区别 两种系统的使用区别是什么? 当泵的流量充足,称之为系统为不饱和状态,LS系统和LUDV系统使用效果是一样的。 当泵的流量不足应对多执行器同时运动时: LS系统会使得流量优先分配到负载压力较小的执行器上去,负载压力较高的执行器的流量会非常小或无流量。 这就是LS系统的缺点,为了解决这个问题,力士乐公司在LS系统的基础上,开发了LUDV系统。 当泵的流量不足应对多执行器同时运动时,LUDV系统就可以做到高压负载和低压负载同时等比例减少流量,使得系统的运动,更合理。系统仿真 刚好这段时间在学习AMESIM,那就在软件中分析一下:仿真条件: 负载敏感泵:FR阀设定20bar,DR阀设定200bar,泵的最大排量40cc/r 电机转速:前5秒转速2000RPM, 后5秒转速1000RPM 节流阀孔径:3mm,5mm 压力补偿阀设定:10-12bar(3mm),15-17bar(5mm) 管道通经:12mm 负载溢流阀:100bar(3mm),150bar(5mm)仿真原理:仿真结果曲线LS系统的仿真结果LUDV系统的仿真结果总结隐藏内容,请前往内页查看详情 -

谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? 概述: 液压泵是整个液压系统的心脏,每个搞液压的工程师,都会接触和使用到,在工业系统中,液压泵使用已经非常成熟,但对于一些特殊油液,比如,航空煤油,航空紫油系统,液压泵就是第一道大难关。 不过,今天我们不谈介质对液压泵的影响有多大,我们来谈一谈,变量柱塞泵的控制方式。 从定量泵到变量泵的发明,我认为是一个质的飞跃,人们越来越重视节能利用,功率的损耗浪费,系统热量的产生做到釜底抽薪。 在工程应用中,代表作是力士乐系列的A10VSO的柱塞泵使用最为广泛。正文变量泵的结构:系统结构,建议还是直接看视频,直观生动:{bilibili bvid="BV1fE41187Lb" page=""/}变量泵的控制方式: 恒压:当负载的压力达到泵的控制器所设定的压力值时,排量减到最小。 负载敏感:在恒压控制的基础上,始终维持控制调节元件(比如节流阀)压损为泵控制器的设定压损值,一般为14bar或20bar可调。流量不受负载变化的影响。 恒功率:在上面两种控制的基础上,始终维持泵的输出功率为设定值,压力和流量的乘积为设定值。在驱动功率有限的情况下,很有必要。变量泵的原理和压力流量曲线变化: 变量泵的原理,多年来,我一直看的是云里雾里,虽然知道如何应用,但就解析它的原理,始终搞得不是特别明白,随着年龄的增长和阅历的提升,如今,终于搞明白了其中的变化过程:控制方式原理压力流量曲线恒压负载敏感恒功率 请仔细看他们之间的曲线变换,就能看到流量和压力在不同泵控制方式的区别:恒压泵: 单方面反馈只是压力信号,泵的排量只有两种选择,全排量或接近零排量,其实这已经解决了工程使用的90%的痛点,大部分工况,负载的动作过程都是很短暂的,系统长期停留在没开始位置或已结束位置,此时,用恒压泵就很合适,没动作的时候,泵一直是接近零排量运行。负载敏感泵: 反馈信号是压差值,使得它为了维持控制调节元件(比如节流阀)的压差,随着节流阀开度的调整,泵的排量也对应比例调整。 这种控制方式是为了满足那种动作过程较长或很长的工况,比如液压马达持续运转,或长行程的液压缸频繁动作,如果采用恒压泵,执行元件的速度可能就很快,为了调整执行元件的速度,就得加节流阀,此时的节流阀,节流阀在大流量面前,自然就会产生很高的压差,就成了功率损耗的罪魁祸首。 这时候,采用负载敏感泵,始终保持节流阀的压差值是一个很小的值:14或20bar, 自动改变斜盘的倾角,当节流阀开口很小的时候,泵的排量对应也会很小,减少不必要的功率浪费。恒功率: 在有功率限制的场合中,确保输出压力和输出流量的乘积是限定值,防止泵的功率过大,导致驱动无法拖动。动作原理解析隐藏内容,请前往内页查看详情 以上4个阶段,还请仔细揣摩,这确实需要一点分析力和抽象力,希望你能快速理解并应用, goodluck!

谈谈变量柱塞泵-控制方式为恒压、负载敏感和恒功率的区别,你搞懂了吗? 概述: 液压泵是整个液压系统的心脏,每个搞液压的工程师,都会接触和使用到,在工业系统中,液压泵使用已经非常成熟,但对于一些特殊油液,比如,航空煤油,航空紫油系统,液压泵就是第一道大难关。 不过,今天我们不谈介质对液压泵的影响有多大,我们来谈一谈,变量柱塞泵的控制方式。 从定量泵到变量泵的发明,我认为是一个质的飞跃,人们越来越重视节能利用,功率的损耗浪费,系统热量的产生做到釜底抽薪。 在工程应用中,代表作是力士乐系列的A10VSO的柱塞泵使用最为广泛。正文变量泵的结构:系统结构,建议还是直接看视频,直观生动:{bilibili bvid="BV1fE41187Lb" page=""/}变量泵的控制方式: 恒压:当负载的压力达到泵的控制器所设定的压力值时,排量减到最小。 负载敏感:在恒压控制的基础上,始终维持控制调节元件(比如节流阀)压损为泵控制器的设定压损值,一般为14bar或20bar可调。流量不受负载变化的影响。 恒功率:在上面两种控制的基础上,始终维持泵的输出功率为设定值,压力和流量的乘积为设定值。在驱动功率有限的情况下,很有必要。变量泵的原理和压力流量曲线变化: 变量泵的原理,多年来,我一直看的是云里雾里,虽然知道如何应用,但就解析它的原理,始终搞得不是特别明白,随着年龄的增长和阅历的提升,如今,终于搞明白了其中的变化过程:控制方式原理压力流量曲线恒压负载敏感恒功率 请仔细看他们之间的曲线变换,就能看到流量和压力在不同泵控制方式的区别:恒压泵: 单方面反馈只是压力信号,泵的排量只有两种选择,全排量或接近零排量,其实这已经解决了工程使用的90%的痛点,大部分工况,负载的动作过程都是很短暂的,系统长期停留在没开始位置或已结束位置,此时,用恒压泵就很合适,没动作的时候,泵一直是接近零排量运行。负载敏感泵: 反馈信号是压差值,使得它为了维持控制调节元件(比如节流阀)的压差,随着节流阀开度的调整,泵的排量也对应比例调整。 这种控制方式是为了满足那种动作过程较长或很长的工况,比如液压马达持续运转,或长行程的液压缸频繁动作,如果采用恒压泵,执行元件的速度可能就很快,为了调整执行元件的速度,就得加节流阀,此时的节流阀,节流阀在大流量面前,自然就会产生很高的压差,就成了功率损耗的罪魁祸首。 这时候,采用负载敏感泵,始终保持节流阀的压差值是一个很小的值:14或20bar, 自动改变斜盘的倾角,当节流阀开口很小的时候,泵的排量对应也会很小,减少不必要的功率浪费。恒功率: 在有功率限制的场合中,确保输出压力和输出流量的乘积是限定值,防止泵的功率过大,导致驱动无法拖动。动作原理解析隐藏内容,请前往内页查看详情 以上4个阶段,还请仔细揣摩,这确实需要一点分析力和抽象力,希望你能快速理解并应用, goodluck! -

用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 概述 最近,开始学习Simcenter Amesim,进行系统仿真,真是越学越不由的感叹,德国工业的强大。真心不是一个级别,工程应用中,我身边有很多技术员都还翻手册,套用公式的打法,老外却一直都是钻研在软件的开发和应用。无论是我目前学习的Simcenter Amesim,还是工程3D设计中要到的solidworks,catia...哪个不是老外公司控制着。以前还特意发过文章 我国工业设计软件隐患,是机遇还是命门?{callout color="#2c76d3ed"}所以,不要整天看短视频,就觉得我们已经有多牛叉了,在工业建设中,长路漫漫,任重而道远!{/callout}学习感想 说远了,说说这段时间的学习感受吧,仿真和分析,其实现在大多数3D设计软件或多或少都会附带这个功能,比如我写的这篇流体有限元分析仿真 Flow simulation ,solidworks 但这些软件准确来说,更适合零部件的仿真计算,简单组件的仿真,如果是一个系统,比如液压系统... :$(傲慢) 天啊,不敢想,估计计算机要累死,操作人员也要晕倒,光是那个建模工作,稍有不慎,网格划分这关可能都过不了。 这恰恰是Amesim软件的优势,它更擅长做系统分析,系统搭建快速,仿真结果很快就可以搞定,搭配报表的多种显示分析,加上后处理,堪称完美。 这款软件目前似乎还没有汉化,这对一些看到英文就头疼的人,多少有点打击,我看一些大学似乎也开了这个课程,我个人认为,对没有工程经验使用的人,估计也会很痛苦。正文 目前我也只能算一个入门学习者,练习的时候,就很想用它去做我很感兴趣的课题:孔径、压差和流量,到底存在怎样的关系?以前也写过两篇文章: 压差、流量、节流孔径 计算公式简约版 、压差、流量、节流孔径存在怎样的关系? 。 可见,我对这个问题很感兴趣,其中,我修正过a系数,取值0.53,HAWE公司的样本取值0.78系统搭建 下面是我用Amesim搭建的液压系统原理,非常简单,泵的最大流量设定是150L/min,溢流阀的开启压力是100bar,接了一个压力表,经过一个可变节流阀回油箱,节流阀的最大口径为10mm.节流阀的设置 系统可变节流阀的输入信号是一个0-1的系数,这个系数其实对应的就是节流阀最大口径面积的百分比,为了更直观一点来看,我做了一个简单的换算,见下表:系数k对应孔直径000.052.23 mm0.13.16 mm0.153.87 mm0.24.47 mm0.255.0 mm0.35.47 mm0.355.91 mm结果压差的变化 因为我的出口是直径回油箱,所以节流阀的入口(prot 3)压力就是压损值,见下图:流量的变化 节流阀的出口(prot 2)流量,见下图:结果 从曲线变化规律来看,是符合实际工作工况的,我们用这个公式反推一下a值: 最终得出: Amesim参数反推a值大约为0.42 德国hawe给的a值约为0.78 我以前试验自己得出的a值为0.53说明:以上公式是根据伯努利方程推算出来的,液体的两种状态:层流和湍流 是根据雷诺数进行判断(光滑金属管的雷诺数大约为2320,小于这个值为层流,大于这个数为湍流) 从上图可以看出:流量系数Cq,在层流状态下,和流量系数基本成正比,进入湍流状态后,系数Cq基本就会很稳定不变,所以AMESIM或HAWE都是按照湍流工况来处理的。进一步补充: 关于系数a差别这么大,我认为问题并没有解决,因为这个系数最终影响的结果值偏差太大。于是,我再次做了仿真: 条件: 介质:32##液压油 温度:30℃ 恒定的液压源:压力在10秒内,从0分别上升到10bar 和100bar 固定节流孔:孔径5mm 节流阀前后管道:采用DN10mm的长度为1m的管道。 分别从曲线中取值,7bar@33.3L/min和75bar@108.9L/min 利用HAWE公司的公式反推a值,得出的a值0.42 这个结果让我很抑郁,问题在哪呢?在AMESIM中,Cq的最大值是按照0.7来计算的,为啥我老是算出来是0.42? 翻阅AMESIM的HELP文档,发下公式竟然还有后续: 目前我初步认为,系数Cq并不等同于计算公式中的a值,a值得结果是Cq*tanh函数得到的值。进一步验证我在美国sunhydraulics的英文产品样本中找到压差、孔径及流量三者之间关系的曲线图: 同时Sunhydraulics公司给出了计算公式: 说明,它的流量系数c值取0.6,液体密度是0.9 g/cm3{callout color="##baa7d9"} 注意,上面的系数a在下式简化中,直接另外引用的是c,并没有引用a,可以间接说明,a和c不相同。{/callout} 利用给出的公式来套用数据,是符合上面曲线的,同样,我在AMESIM中,将Cq值设置为0.6,设置:孔径5mm;压差7bar;最终得出的流量值是:28.5L/min, 是符合sunhydraulics的曲线数表的。 根据我以前做的试验数据,我更愿意相信0.6的这个系数的准确性,后续还得多做一些实际实验数据来进一步验证。最终总结隐藏内容,请前往内页查看详情

用Simcenter Amesim 仿真节流孔径、压损以及流量的关系 概述 最近,开始学习Simcenter Amesim,进行系统仿真,真是越学越不由的感叹,德国工业的强大。真心不是一个级别,工程应用中,我身边有很多技术员都还翻手册,套用公式的打法,老外却一直都是钻研在软件的开发和应用。无论是我目前学习的Simcenter Amesim,还是工程3D设计中要到的solidworks,catia...哪个不是老外公司控制着。以前还特意发过文章 我国工业设计软件隐患,是机遇还是命门?{callout color="#2c76d3ed"}所以,不要整天看短视频,就觉得我们已经有多牛叉了,在工业建设中,长路漫漫,任重而道远!{/callout}学习感想 说远了,说说这段时间的学习感受吧,仿真和分析,其实现在大多数3D设计软件或多或少都会附带这个功能,比如我写的这篇流体有限元分析仿真 Flow simulation ,solidworks 但这些软件准确来说,更适合零部件的仿真计算,简单组件的仿真,如果是一个系统,比如液压系统... :$(傲慢) 天啊,不敢想,估计计算机要累死,操作人员也要晕倒,光是那个建模工作,稍有不慎,网格划分这关可能都过不了。 这恰恰是Amesim软件的优势,它更擅长做系统分析,系统搭建快速,仿真结果很快就可以搞定,搭配报表的多种显示分析,加上后处理,堪称完美。 这款软件目前似乎还没有汉化,这对一些看到英文就头疼的人,多少有点打击,我看一些大学似乎也开了这个课程,我个人认为,对没有工程经验使用的人,估计也会很痛苦。正文 目前我也只能算一个入门学习者,练习的时候,就很想用它去做我很感兴趣的课题:孔径、压差和流量,到底存在怎样的关系?以前也写过两篇文章: 压差、流量、节流孔径 计算公式简约版 、压差、流量、节流孔径存在怎样的关系? 。 可见,我对这个问题很感兴趣,其中,我修正过a系数,取值0.53,HAWE公司的样本取值0.78系统搭建 下面是我用Amesim搭建的液压系统原理,非常简单,泵的最大流量设定是150L/min,溢流阀的开启压力是100bar,接了一个压力表,经过一个可变节流阀回油箱,节流阀的最大口径为10mm.节流阀的设置 系统可变节流阀的输入信号是一个0-1的系数,这个系数其实对应的就是节流阀最大口径面积的百分比,为了更直观一点来看,我做了一个简单的换算,见下表:系数k对应孔直径000.052.23 mm0.13.16 mm0.153.87 mm0.24.47 mm0.255.0 mm0.35.47 mm0.355.91 mm结果压差的变化 因为我的出口是直径回油箱,所以节流阀的入口(prot 3)压力就是压损值,见下图:流量的变化 节流阀的出口(prot 2)流量,见下图:结果 从曲线变化规律来看,是符合实际工作工况的,我们用这个公式反推一下a值: 最终得出: Amesim参数反推a值大约为0.42 德国hawe给的a值约为0.78 我以前试验自己得出的a值为0.53说明:以上公式是根据伯努利方程推算出来的,液体的两种状态:层流和湍流 是根据雷诺数进行判断(光滑金属管的雷诺数大约为2320,小于这个值为层流,大于这个数为湍流) 从上图可以看出:流量系数Cq,在层流状态下,和流量系数基本成正比,进入湍流状态后,系数Cq基本就会很稳定不变,所以AMESIM或HAWE都是按照湍流工况来处理的。进一步补充: 关于系数a差别这么大,我认为问题并没有解决,因为这个系数最终影响的结果值偏差太大。于是,我再次做了仿真: 条件: 介质:32##液压油 温度:30℃ 恒定的液压源:压力在10秒内,从0分别上升到10bar 和100bar 固定节流孔:孔径5mm 节流阀前后管道:采用DN10mm的长度为1m的管道。 分别从曲线中取值,7bar@33.3L/min和75bar@108.9L/min 利用HAWE公司的公式反推a值,得出的a值0.42 这个结果让我很抑郁,问题在哪呢?在AMESIM中,Cq的最大值是按照0.7来计算的,为啥我老是算出来是0.42? 翻阅AMESIM的HELP文档,发下公式竟然还有后续: 目前我初步认为,系数Cq并不等同于计算公式中的a值,a值得结果是Cq*tanh函数得到的值。进一步验证我在美国sunhydraulics的英文产品样本中找到压差、孔径及流量三者之间关系的曲线图: 同时Sunhydraulics公司给出了计算公式: 说明,它的流量系数c值取0.6,液体密度是0.9 g/cm3{callout color="##baa7d9"} 注意,上面的系数a在下式简化中,直接另外引用的是c,并没有引用a,可以间接说明,a和c不相同。{/callout} 利用给出的公式来套用数据,是符合上面曲线的,同样,我在AMESIM中,将Cq值设置为0.6,设置:孔径5mm;压差7bar;最终得出的流量值是:28.5L/min, 是符合sunhydraulics的曲线数表的。 根据我以前做的试验数据,我更愿意相信0.6的这个系数的准确性,后续还得多做一些实际实验数据来进一步验证。最终总结隐藏内容,请前往内页查看详情 -

-

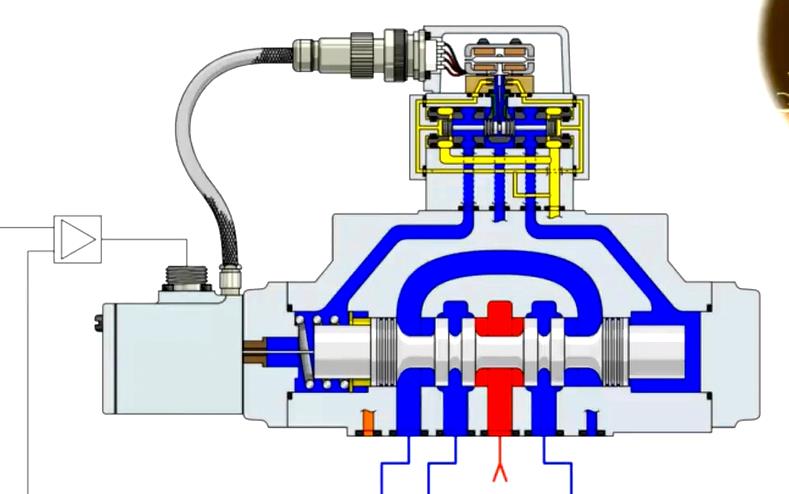

电液伺服阀特性参数、定义、技术术语,如何测试操作。 概述: 一个电液伺服作动器(舵机)的测试项目,涉及到电液伺服阀的特性参数定义,比如:压力增益 、零位、零偏和零漂、分辨率、内漏、控制流量、空载流量曲线、名义流量曲线、流量增益、名义流量增益、线性度、对称度、滞环、遮盖、瞬态响应、频率响应。 这一堆堆的概念看的我云里雾里,书面定义的解释往往都比较“冷淡”,但很严禁和准确,仔细想想也能理解,它喜欢用一些逻辑思维和专业术语来描述。但作为我,看完了概念,头脑一阵晕,不知道在讲什么? : [/A:汗] 还好,不懂不可怕,但不能妥协,想尽办法搞定它,咱可以进入学习模式... 电液伺服阀特性,你半天不能理解也算正常,因为这些概念覆盖了:电气、液压、数学等学科,基础还需要很不错,才真正理解学习。正文 本文,我会根据我的理解,重新进行整理描述,也算时我的笔记了,以下内容不仅仅是视频内容,还进行了一些扩展内容。压力增益 Pressure Gain压力增益定义: 当控制流量为零时,负载压降对输入电流的变化率。解释: 将伺服阀的AB口,用压力传感器堵死,给伺服阀输入一个完整的正负信号,让阀芯走完全程,会得出横坐标为输入电流I,纵坐标为AB口压力变化P的曲线:然后,我们取±40%额定压力区域内的负载压力和输入电流关系曲线的平均斜率,就是压力增益。零位、零偏和零漂 Null,Null Bias,Null Shift零位定义: 负载压降为零时,是控制流量为零的输入出级相对几何位移。解释: 就是伺服阀没有通电,没有通液(四个油口全部堵死),自然状态下,阀芯的初始位置,就是零位。零偏定义: 在规定试验条件下,调好伺服阀的零点,经过一段时间后,由于阀的结构尺寸,组件应力,电性能等可能使它发生微小变化,即输入电流为零时,输出流量不为零,零点发生了变化。为使输出流量为零,必须预置某一电流,即零偏电流。解释: 正常情况下,当伺服阀没有输入信号时,伺服阀AB口不应该有流量输出(注意,非泄露的流量),但事实上,当伺服阀存在零偏现象后,伺服阀AB口,总会有流量输出。这就是零偏,为了消除零偏,就需要施加一定的电信号,使得伺服阀AB口没有流量输出,这个施加的电流信号,就是零偏电流。(AB方向取平均值)如何测试操作:A.活塞处于全缩位,观察活塞运动情况,给舵机施加逐渐增加负信号,当活塞开始伸缩,减小电流,活塞停止,记录该电流值;(比如:-0.14mA,参考数据)B.活塞处于全伸位,观察活塞运动情况,给舵机施加逐渐增加正信号,当活塞开始缩回,减小电流,活塞停止,记录该电流值;(比如:+0.16mA,参考数据)C.将上面A、B步骤的记录值相加,取平均值,就是该舵机的零偏电流值:比如:零漂定义 因压力、温度等工作条件的变化而引气的零偏的变化,以额定电流的百分比表示。解释: 受到工作环境(供油压力、回油压力、系统温度)的影响,导致了伺服阀存在了零偏现象,这个就是零漂。判定伺服阀零漂合格的要求: 一般规定,供油压力变化为供油压力的±20%,零漂值应小于额定电流的2%; 回油压力从0~0.7MPa变化时,零漂值应小于额定电流的2%; 温度变化范围从-30~+135℃时,零漂值应小于额定电流的4%;调零 超出以上值时,就需要调零的动作,两种方式,一种是电气调零,另一种是机械调零,电气调零很容易理解,这里就不提了,机械调零,见下图,伺服阀专门会有一个调零螺钉,注意,不要超过一圈,如果超过一圈都还没满足要求,那就要另找原因了。 机械调零其实也很容易理解,就是调整喷嘴挡板的初始偏移角度来进行补偿。 分辨率(门限/阈值) Threshold分辨率(门限/阈值)定义: 是伺服阀的输出产生变化所需的最小输入电流之增量,以额定电流的百分比表示。解释: 就是使活塞杆可以移动的最小电流值(伸缩取平均值)和额定电流值的百分比。如何测试操作: 伸出活塞位置在3.8-5.1mm(避免活塞在极限位置), A.逐渐调节电流,当活塞杆外伸时,记录其电流值和极性,比如-0.01mA(参考数据) B.逐渐调节电流,当活塞杆回缩时,记录其电流值和极性,比如+0.03mA(参考数据) C.将上面A、B步骤的记录值相减,取平均值,就是该舵机的门限电流值:比如:内漏 Internal Leakage内漏定义: 伺服阀控制流量为零时,从进油口到回油口的内部流量,它随进油口压力和输出电流的变化而变化。解释: 伺服阀AB口堵死,P口供压,输入信号为零,查看回油口的流量情况。如何测试: 对于舵机来说,要分别在三个位置观察泄露情况。 驱动舵机活塞在中位,保持1分钟,泄露量不应大于984cc/min(参考数据) 驱动舵机活塞在全伸位,保持1分钟,泄露量不应大于984cc/min(参考数据) 驱动舵机活塞在全缩位,保持1分钟,泄露量不应大于984cc/min(参考数据)控制流量、空载流量曲线、名义流量曲线 CONTROL FLOW,FLOW CURVE,NORMAL FLOW CURVE控制流量定义: 从伺服阀的控制油口A或B流出的流量。负载压降为零时的控制流量为空载流量,负载压降部位零时的控制流量称为负载流量。空载流量曲线定义 空载控制流量随输入电流在正负额定电流之间做出的一个完整循环的连续曲线。名义流量曲线 空载流量曲线中点的轨迹解释补充: 事实上,他并不是一条直线,而是如下图,存在1.无效区2.正常流量区域3.饱和区域,需要说明的是上图,由于空载流量线性度比较好,会很容易误导名义流量曲线是直线,当然,如果空载流量线性度确实很完美,那名义流量曲线就会是接近直线。为啥要反复强调这个问题,是不想让你和名义流量增益曲线搞混,继续往下看。流量增益、名义流量增益 FLOW GAIN,NORMAL FLOW GAIN流量增益定义: 流量曲线的斜率。解释: 单位输入伺服阀电流的变化量,施加到伺服阀后,伺服阀所对应的输出流量的变化量,它是在负载压力为零的情况下测得的。伺服阀的流量增益,直接影响着伺服系统中的开环放大系数。 几何图像表示为空载流量曲线的各点的切线,下图中的黄色切线。名义流量增益定义: 从名义流量曲线的零流量向两极性方向各作一条与名义流量曲线偏差最小的直线,为名义流量增益线解释: 图中黄色和蓝色的的直线,注意:并不是一条直线。线性度 LINEARITY线性度定义: 名义流量曲线的直线性,用名义流量曲线与名义流量增益的最大偏差来衡量,并以额定电流的百分比表示。解释: 见下图几何表达,△i除以额定电流的百分比就是线性度。对称度 SYMMETRY对称度定义: 两个极性的名义流量增益一直的程度,用二者之差对较大者的百分比表示。解释: 见下图几何表达,SYMMETRY的计算方法,其中S为名义流量增益线的斜率。滞环 Hysteresis滞环的定义: 在正负额定电流之间,以小于测试设备动态特性起作用的速度循环,对于产生相同输出的往与返的输入电流之差的最大值以其与额定电流的百分比表示。解释: 几何图像表达,会更直观一些。遮盖 LAP遮盖的定义: 滑阀位于零位时,固定节流棱边与可动节流棱边轴向位置的相对关系。解释: 几何图像表达,下图描述了阀芯和阀体之间的配合关系以及影响流量变化趋势的情况。注意区分清楚,正遮盖,零遮盖和负遮盖。瞬态响应(阶跃响应) Transient response阶跃响应的定义: 阶跃信号输入时,输出的跟踪特性。解释: 当我们给伺服阀输入一个阶跃信号后,快速记录伺服阀的输出流量对阶跃输入信号的跟踪过程,以时间域的曲线标识出来,这就是伺服阀的瞬态响应。主要研究的是伺服阀的快速性。主要指标:最大超调量:上升时间: 首次从零到达稳态的时间,如果没有超调的系统而言,从稳态的10%上升到稳态的90%所需要的时间。峰值时间:过渡过程时间振荡次数: 响应曲线穿越稳态值次数的一半计算,下图的振荡次数为1频率响应 FREQUENCY RESPONSE频率响应的定义: 当横幅正弦输入信号在规定的频率范围内变化时,控制流量对输入电流的复数比。 解释: 首先我们需要复习一下三角函数:{callout color="##baa7d9"}说明:A:表示振幅,振动的幅度,也就是幅值。ωx+φ:表示相位,其中,φ为初相(正弦曲线的左右移动),ω为角速度,也就是频率。k:表示偏置,(正弦曲线的上下移动){/callout} 频率特性包括了幅频特性和相频特性,其中,幅频特性用幅频比表示幅频比 AMPLITUDE RATIO幅频比定义: 通常用输出流量幅值Ai与同一输入电流幅值下指定基准低频时(5或者10Hz)的输出流量幅值A0之比随输入电流频率变化的曲线表示。表示:dB = 20 log10(Ai/A0).{message type="warning" content="下图的表示为输入幅值和输出幅值的差值,这个和定义中的有误,但便于我们做一个几何理解。"/} 通常以幅值瞬间到-3dB时的频率为幅频宽,为啥是-3dB? 因为-3dB所对应的幅值比为0.707,也就是说,此时的幅值已经衰减到了70%,在弱的话,输出信号的就太弱了,算是个判定标准。 说明,以上的是《液压伺服与比例控制》书中的解释,但视频教程给的是输出流量和输入信号幅值的比值。我查阅了英文资料:{callout color="#f0ad4e"} AMPLITUDE RATIO: The ratio of the control-flow amplitude to the input-current amplitude at a particular frequency divided by the same ratio at the same input-current amplitude at a specified low frequency (usually 5 or 10 Hz). Amplitude ratio may be expressed in decibels where dB = 20 log10(AR).{/callout} 初步认为书中的描述更准确一些,还需要进一步确认落实。相频特性 PHASE LAG相频特性的定义: 相频特性是输出流量与输入电流的相位差随输入电流频率变化的曲线,以度标识 下图的φ就是相频特性落后的几何表达,相频为啥要定义90°? 这表示输出信号比输入信号落后了90°,这是一个及格线,要是再慢,就不合格了。伯德图 BODE DIAGRAM 伯德图可以清晰的表示清楚幅频和相频曲线,上部分是幅频特性曲线,下部分为相频特性曲线,其中0.5表示输入信号为额定输入电流信号的0.5%时的幅频相频特性曲线。50表示表示输入信号为额定输入电流信号的50%时的幅频相频特性曲线。幅频和相频意义隐藏内容,请前往内页查看详情参考文档:SAE ARP490F-2008 Electrohydraulic Servovalves 《液压伺服与比例控制》 宋锦文 陈建文C.LiVEE | 电液伺服阀特性参数解读 王鑫

电液伺服阀特性参数、定义、技术术语,如何测试操作。 概述: 一个电液伺服作动器(舵机)的测试项目,涉及到电液伺服阀的特性参数定义,比如:压力增益 、零位、零偏和零漂、分辨率、内漏、控制流量、空载流量曲线、名义流量曲线、流量增益、名义流量增益、线性度、对称度、滞环、遮盖、瞬态响应、频率响应。 这一堆堆的概念看的我云里雾里,书面定义的解释往往都比较“冷淡”,但很严禁和准确,仔细想想也能理解,它喜欢用一些逻辑思维和专业术语来描述。但作为我,看完了概念,头脑一阵晕,不知道在讲什么? : [/A:汗] 还好,不懂不可怕,但不能妥协,想尽办法搞定它,咱可以进入学习模式... 电液伺服阀特性,你半天不能理解也算正常,因为这些概念覆盖了:电气、液压、数学等学科,基础还需要很不错,才真正理解学习。正文 本文,我会根据我的理解,重新进行整理描述,也算时我的笔记了,以下内容不仅仅是视频内容,还进行了一些扩展内容。压力增益 Pressure Gain压力增益定义: 当控制流量为零时,负载压降对输入电流的变化率。解释: 将伺服阀的AB口,用压力传感器堵死,给伺服阀输入一个完整的正负信号,让阀芯走完全程,会得出横坐标为输入电流I,纵坐标为AB口压力变化P的曲线:然后,我们取±40%额定压力区域内的负载压力和输入电流关系曲线的平均斜率,就是压力增益。零位、零偏和零漂 Null,Null Bias,Null Shift零位定义: 负载压降为零时,是控制流量为零的输入出级相对几何位移。解释: 就是伺服阀没有通电,没有通液(四个油口全部堵死),自然状态下,阀芯的初始位置,就是零位。零偏定义: 在规定试验条件下,调好伺服阀的零点,经过一段时间后,由于阀的结构尺寸,组件应力,电性能等可能使它发生微小变化,即输入电流为零时,输出流量不为零,零点发生了变化。为使输出流量为零,必须预置某一电流,即零偏电流。解释: 正常情况下,当伺服阀没有输入信号时,伺服阀AB口不应该有流量输出(注意,非泄露的流量),但事实上,当伺服阀存在零偏现象后,伺服阀AB口,总会有流量输出。这就是零偏,为了消除零偏,就需要施加一定的电信号,使得伺服阀AB口没有流量输出,这个施加的电流信号,就是零偏电流。(AB方向取平均值)如何测试操作:A.活塞处于全缩位,观察活塞运动情况,给舵机施加逐渐增加负信号,当活塞开始伸缩,减小电流,活塞停止,记录该电流值;(比如:-0.14mA,参考数据)B.活塞处于全伸位,观察活塞运动情况,给舵机施加逐渐增加正信号,当活塞开始缩回,减小电流,活塞停止,记录该电流值;(比如:+0.16mA,参考数据)C.将上面A、B步骤的记录值相加,取平均值,就是该舵机的零偏电流值:比如:零漂定义 因压力、温度等工作条件的变化而引气的零偏的变化,以额定电流的百分比表示。解释: 受到工作环境(供油压力、回油压力、系统温度)的影响,导致了伺服阀存在了零偏现象,这个就是零漂。判定伺服阀零漂合格的要求: 一般规定,供油压力变化为供油压力的±20%,零漂值应小于额定电流的2%; 回油压力从0~0.7MPa变化时,零漂值应小于额定电流的2%; 温度变化范围从-30~+135℃时,零漂值应小于额定电流的4%;调零 超出以上值时,就需要调零的动作,两种方式,一种是电气调零,另一种是机械调零,电气调零很容易理解,这里就不提了,机械调零,见下图,伺服阀专门会有一个调零螺钉,注意,不要超过一圈,如果超过一圈都还没满足要求,那就要另找原因了。 机械调零其实也很容易理解,就是调整喷嘴挡板的初始偏移角度来进行补偿。 分辨率(门限/阈值) Threshold分辨率(门限/阈值)定义: 是伺服阀的输出产生变化所需的最小输入电流之增量,以额定电流的百分比表示。解释: 就是使活塞杆可以移动的最小电流值(伸缩取平均值)和额定电流值的百分比。如何测试操作: 伸出活塞位置在3.8-5.1mm(避免活塞在极限位置), A.逐渐调节电流,当活塞杆外伸时,记录其电流值和极性,比如-0.01mA(参考数据) B.逐渐调节电流,当活塞杆回缩时,记录其电流值和极性,比如+0.03mA(参考数据) C.将上面A、B步骤的记录值相减,取平均值,就是该舵机的门限电流值:比如:内漏 Internal Leakage内漏定义: 伺服阀控制流量为零时,从进油口到回油口的内部流量,它随进油口压力和输出电流的变化而变化。解释: 伺服阀AB口堵死,P口供压,输入信号为零,查看回油口的流量情况。如何测试: 对于舵机来说,要分别在三个位置观察泄露情况。 驱动舵机活塞在中位,保持1分钟,泄露量不应大于984cc/min(参考数据) 驱动舵机活塞在全伸位,保持1分钟,泄露量不应大于984cc/min(参考数据) 驱动舵机活塞在全缩位,保持1分钟,泄露量不应大于984cc/min(参考数据)控制流量、空载流量曲线、名义流量曲线 CONTROL FLOW,FLOW CURVE,NORMAL FLOW CURVE控制流量定义: 从伺服阀的控制油口A或B流出的流量。负载压降为零时的控制流量为空载流量,负载压降部位零时的控制流量称为负载流量。空载流量曲线定义 空载控制流量随输入电流在正负额定电流之间做出的一个完整循环的连续曲线。名义流量曲线 空载流量曲线中点的轨迹解释补充: 事实上,他并不是一条直线,而是如下图,存在1.无效区2.正常流量区域3.饱和区域,需要说明的是上图,由于空载流量线性度比较好,会很容易误导名义流量曲线是直线,当然,如果空载流量线性度确实很完美,那名义流量曲线就会是接近直线。为啥要反复强调这个问题,是不想让你和名义流量增益曲线搞混,继续往下看。流量增益、名义流量增益 FLOW GAIN,NORMAL FLOW GAIN流量增益定义: 流量曲线的斜率。解释: 单位输入伺服阀电流的变化量,施加到伺服阀后,伺服阀所对应的输出流量的变化量,它是在负载压力为零的情况下测得的。伺服阀的流量增益,直接影响着伺服系统中的开环放大系数。 几何图像表示为空载流量曲线的各点的切线,下图中的黄色切线。名义流量增益定义: 从名义流量曲线的零流量向两极性方向各作一条与名义流量曲线偏差最小的直线,为名义流量增益线解释: 图中黄色和蓝色的的直线,注意:并不是一条直线。线性度 LINEARITY线性度定义: 名义流量曲线的直线性,用名义流量曲线与名义流量增益的最大偏差来衡量,并以额定电流的百分比表示。解释: 见下图几何表达,△i除以额定电流的百分比就是线性度。对称度 SYMMETRY对称度定义: 两个极性的名义流量增益一直的程度,用二者之差对较大者的百分比表示。解释: 见下图几何表达,SYMMETRY的计算方法,其中S为名义流量增益线的斜率。滞环 Hysteresis滞环的定义: 在正负额定电流之间,以小于测试设备动态特性起作用的速度循环,对于产生相同输出的往与返的输入电流之差的最大值以其与额定电流的百分比表示。解释: 几何图像表达,会更直观一些。遮盖 LAP遮盖的定义: 滑阀位于零位时,固定节流棱边与可动节流棱边轴向位置的相对关系。解释: 几何图像表达,下图描述了阀芯和阀体之间的配合关系以及影响流量变化趋势的情况。注意区分清楚,正遮盖,零遮盖和负遮盖。瞬态响应(阶跃响应) Transient response阶跃响应的定义: 阶跃信号输入时,输出的跟踪特性。解释: 当我们给伺服阀输入一个阶跃信号后,快速记录伺服阀的输出流量对阶跃输入信号的跟踪过程,以时间域的曲线标识出来,这就是伺服阀的瞬态响应。主要研究的是伺服阀的快速性。主要指标:最大超调量:上升时间: 首次从零到达稳态的时间,如果没有超调的系统而言,从稳态的10%上升到稳态的90%所需要的时间。峰值时间:过渡过程时间振荡次数: 响应曲线穿越稳态值次数的一半计算,下图的振荡次数为1频率响应 FREQUENCY RESPONSE频率响应的定义: 当横幅正弦输入信号在规定的频率范围内变化时,控制流量对输入电流的复数比。 解释: 首先我们需要复习一下三角函数:{callout color="##baa7d9"}说明:A:表示振幅,振动的幅度,也就是幅值。ωx+φ:表示相位,其中,φ为初相(正弦曲线的左右移动),ω为角速度,也就是频率。k:表示偏置,(正弦曲线的上下移动){/callout} 频率特性包括了幅频特性和相频特性,其中,幅频特性用幅频比表示幅频比 AMPLITUDE RATIO幅频比定义: 通常用输出流量幅值Ai与同一输入电流幅值下指定基准低频时(5或者10Hz)的输出流量幅值A0之比随输入电流频率变化的曲线表示。表示:dB = 20 log10(Ai/A0).{message type="warning" content="下图的表示为输入幅值和输出幅值的差值,这个和定义中的有误,但便于我们做一个几何理解。"/} 通常以幅值瞬间到-3dB时的频率为幅频宽,为啥是-3dB? 因为-3dB所对应的幅值比为0.707,也就是说,此时的幅值已经衰减到了70%,在弱的话,输出信号的就太弱了,算是个判定标准。 说明,以上的是《液压伺服与比例控制》书中的解释,但视频教程给的是输出流量和输入信号幅值的比值。我查阅了英文资料:{callout color="#f0ad4e"} AMPLITUDE RATIO: The ratio of the control-flow amplitude to the input-current amplitude at a particular frequency divided by the same ratio at the same input-current amplitude at a specified low frequency (usually 5 or 10 Hz). Amplitude ratio may be expressed in decibels where dB = 20 log10(AR).{/callout} 初步认为书中的描述更准确一些,还需要进一步确认落实。相频特性 PHASE LAG相频特性的定义: 相频特性是输出流量与输入电流的相位差随输入电流频率变化的曲线,以度标识 下图的φ就是相频特性落后的几何表达,相频为啥要定义90°? 这表示输出信号比输入信号落后了90°,这是一个及格线,要是再慢,就不合格了。伯德图 BODE DIAGRAM 伯德图可以清晰的表示清楚幅频和相频曲线,上部分是幅频特性曲线,下部分为相频特性曲线,其中0.5表示输入信号为额定输入电流信号的0.5%时的幅频相频特性曲线。50表示表示输入信号为额定输入电流信号的50%时的幅频相频特性曲线。幅频和相频意义隐藏内容,请前往内页查看详情参考文档:SAE ARP490F-2008 Electrohydraulic Servovalves 《液压伺服与比例控制》 宋锦文 陈建文C.LiVEE | 电液伺服阀特性参数解读 王鑫 -

航空SKYDROL液压油(蓝油/紫油) 系统设计技术建议 目的 为规范航空SKYDROL液压油(蓝油/紫油)系统设计要求的一致性,特制定了航空SKYDROL液压油(蓝油/紫油)系统的设计要求。适用范围 适用于介质为航空SKYDROL液压油(蓝油/紫油)的液压系统。规范性引用文件 飞机油液资料:AEROSHELL HYDRAULIC FLUIDS、Skydrol 《AS1241 Rev.C Fire Resistant Phosphate Ester Hydraulic Fluid for Aircraft》说明概述 航空SKYDROL液压油,是民航飞机液压系统的的介质油液,部分军机也会使用,书面名称为:Fire Resistant Phosphate Ester Hydraulic Fluid(阻燃磷酸酯液压油),由于油液的颜色呈蓝紫色,国内通俗叫法,有的称之为 “蓝油”,有的称之为 “紫油”。为了便于描述,以下简称航空蓝油。 航空蓝油,对应的生产品牌为SKYDROL,常规用的型号是LD-4,属于IV 号液压油,新型的V号液压油,在特性上有一定的改良,逐步在替换。航空蓝油的标准牌号飞机标号Airbus IndustrieNSA307110Boeing Commercial,Airplane CoBMS3-11McDonnell Douglas CorpDMS2014Lockheed Aircraft CorpLAC C-34-1224Society of Automotive EngineersAS1241British AerospaceBAC M.333.BFokker,Embraer,BombardierBAMS 564-003航空蓝油的特性航空蓝油系统设计要求 航空蓝油系统,区别于一般的矿物质液压油系统,需要注意两点设计要求:元件选型及密封元件选型 由航空蓝油的粘度引起的问题,从航空蓝油特性表格中,我们会很容易发现,在38℃时,它的粘度仅有11Cst左右,随着温度的上升,粘度会持续降低。远远低于常规矿物质液压油22-100 Cst,事实上,很多液压元件供应商都是以标准46##液压油为测试标准。最低的粘度要求一般都会大于10或16Cst。 我们不难看出,航空蓝油的粘度在液压元件允许介质的边界值上或超出了边界值。对液压泵来说,会导致泵的内泄漏增大,泵内磨损要比普通液压油快,对于控制阀来说,内泄漏增大,参数有一定的下降。 所以,对于航空蓝油系统,我们在选液压元件的时候,应尽量选择粘度范围所匹配的液压元件,如无法规避,则应选择书面参数高于实际使用参数的元件,保留一定的余量。密封选择 密封是航空蓝油的核心要点,由航空蓝油的特性决定,和大多数橡胶制品起化学反应,具体见下表:{callout color="##baa7d9"}EXCELLENT RESISTANCE – Material may be used in constant contact with the fluid.GOOD RESISTANCE –Withstands exposure to the fluid with minimum swell (for plastics and rubber) or loss of integrity.POOR RESISTANCE – Should not be used near the fluid.NO RESISTANCE – Disintegrates in the fluid.{/callout} 从上表中,我们可以看到,蓝油对金属无腐蚀性,常规液压元件及接头采用的丁晴橡胶和氟橡胶都是不能使用在航空蓝油系统的,EPR,EPDM(三元乙丙)橡胶可以很好的使用。但EPDM的橡胶很少能被液压元件或接头供应商提供。PTFE(聚四氟乙烯)也可以很好的使用在蓝油系统中,但由于PTFE的压缩性特别小,在部分场合无法代替橡胶制品。 以下给出密封解决方案: 1.优先选择供应商可以提供的EPDM或PTFE密封。 2.当无法规避时,可采用选用航材NAS(National Aerospace Standard)密封进行更换,分1611(运动或固定)、1612(接头密封)及1613(代替1611/2-XXXA)NAS1611/2/3的选择方法见: AIA-NAS NAS1611 PHOSPHATE ESTER RESISTANT, O-RING, 航空磷酸酯液压油O型密封圈,航空紫油,蓝油 注意:NAS的密封规格尺寸有可能和GB密封不能完全匹配,此时需要判断密封现状,评估是否可以替换。 3.如无法替换或匹配时,只能寻找供应商订做EPDM的密封,由于国内供应商提供的原材料不能得到充分保证,所以订做的方式式不被推荐的,如果无法规避,则需要对采购回来的密封进行简单的测试。测试方法如下: 3.1 将采购回来的密封圈进行严格的尺寸测绘。 3.2 将密封圈用航空蓝油浸泡或涂到表面上,放置24小时以上。 3.3 再次测绘浸泡后的密封圈,尺寸如果没有发生改变,则允许使用,如发生改变,请禁止使用。 4.对于泵的旋转轴封,建议优先选择原厂的EPDM密封或PTFE密封,不可避免时,则进行订做,回厂后必须按照3.1-3.3进行验证。EPDM密封更换注意事项 EPDM密封(含NAS1611/2/3)更换时提出以下要求: 1. 将拆卸下来的密封圈(NBR或VITON)单独隔离防止,禁止接触航空蓝油,一旦接触,这些密封将发胀、软化,完全损坏,无法再次使用。 2.更换EPDM密封前,请将有可能接触EPDM密封的地方(元件表面、操作人员的手、工具)清洗干净,建议,先用溶解性油液,比如汽油,清洗完后,等待汽油挥发干净,再用酒精或清水清洗,吹/擦干后。(EPDM密封,禁止接触其他油液,EPDM密封(含NAS1611/2/3)将发胀、软化,完全损坏,无法再次使用) 3.更换时,建议在零件表面或密封圈上涂一定量的航空蓝油,然后进行安装。SUN插装阀的密封及拆卸 目前大量企业的使用了SUN HYDRAULIC的螺纹插装阀,以下提出SUN螺纹插装阀的拆卸方法,需要注意,不是所有的螺纹插装阀都可以拆卸或更换,目前已知的是SUN节流阀不可以更换。建议更换品牌或选择原厂密封。{callout color="##baa7d9"}风险提示,分解插装阀存在较大的风险,拆卸需谨慎,无特殊情况,不建议自行拆卸。以前是SUN的阀没有EPDM密封,现在似乎有这个选项了。{/callout} 拆卸方法:1.旋转阀体,确保可以通过拆卸孔看到绕簧的末端。2.将工具插入,旋转阀体,退出绕簧。3.取下绕簧,分体阀体4.不是所有的螺纹插装阀都是这种结构,有的是卡簧,在阀体的底部。需要根据实际阀的样式进行分析。安全及其他 医学尚未证明航空蓝油对人体存在伤害性,但航空蓝油与人体皮肤接触时,会造成人体的不舒适感及疼痛刺激感,所以应尽量避免蓝油与人体接触。操作人员必须戴防护眼罩及防护手套。如果蓝油不慎进入眼睛中,应尽快用清水进行冲洗。

航空SKYDROL液压油(蓝油/紫油) 系统设计技术建议 目的 为规范航空SKYDROL液压油(蓝油/紫油)系统设计要求的一致性,特制定了航空SKYDROL液压油(蓝油/紫油)系统的设计要求。适用范围 适用于介质为航空SKYDROL液压油(蓝油/紫油)的液压系统。规范性引用文件 飞机油液资料:AEROSHELL HYDRAULIC FLUIDS、Skydrol 《AS1241 Rev.C Fire Resistant Phosphate Ester Hydraulic Fluid for Aircraft》说明概述 航空SKYDROL液压油,是民航飞机液压系统的的介质油液,部分军机也会使用,书面名称为:Fire Resistant Phosphate Ester Hydraulic Fluid(阻燃磷酸酯液压油),由于油液的颜色呈蓝紫色,国内通俗叫法,有的称之为 “蓝油”,有的称之为 “紫油”。为了便于描述,以下简称航空蓝油。 航空蓝油,对应的生产品牌为SKYDROL,常规用的型号是LD-4,属于IV 号液压油,新型的V号液压油,在特性上有一定的改良,逐步在替换。航空蓝油的标准牌号飞机标号Airbus IndustrieNSA307110Boeing Commercial,Airplane CoBMS3-11McDonnell Douglas CorpDMS2014Lockheed Aircraft CorpLAC C-34-1224Society of Automotive EngineersAS1241British AerospaceBAC M.333.BFokker,Embraer,BombardierBAMS 564-003航空蓝油的特性航空蓝油系统设计要求 航空蓝油系统,区别于一般的矿物质液压油系统,需要注意两点设计要求:元件选型及密封元件选型 由航空蓝油的粘度引起的问题,从航空蓝油特性表格中,我们会很容易发现,在38℃时,它的粘度仅有11Cst左右,随着温度的上升,粘度会持续降低。远远低于常规矿物质液压油22-100 Cst,事实上,很多液压元件供应商都是以标准46##液压油为测试标准。最低的粘度要求一般都会大于10或16Cst。 我们不难看出,航空蓝油的粘度在液压元件允许介质的边界值上或超出了边界值。对液压泵来说,会导致泵的内泄漏增大,泵内磨损要比普通液压油快,对于控制阀来说,内泄漏增大,参数有一定的下降。 所以,对于航空蓝油系统,我们在选液压元件的时候,应尽量选择粘度范围所匹配的液压元件,如无法规避,则应选择书面参数高于实际使用参数的元件,保留一定的余量。密封选择 密封是航空蓝油的核心要点,由航空蓝油的特性决定,和大多数橡胶制品起化学反应,具体见下表:{callout color="##baa7d9"}EXCELLENT RESISTANCE – Material may be used in constant contact with the fluid.GOOD RESISTANCE –Withstands exposure to the fluid with minimum swell (for plastics and rubber) or loss of integrity.POOR RESISTANCE – Should not be used near the fluid.NO RESISTANCE – Disintegrates in the fluid.{/callout} 从上表中,我们可以看到,蓝油对金属无腐蚀性,常规液压元件及接头采用的丁晴橡胶和氟橡胶都是不能使用在航空蓝油系统的,EPR,EPDM(三元乙丙)橡胶可以很好的使用。但EPDM的橡胶很少能被液压元件或接头供应商提供。PTFE(聚四氟乙烯)也可以很好的使用在蓝油系统中,但由于PTFE的压缩性特别小,在部分场合无法代替橡胶制品。 以下给出密封解决方案: 1.优先选择供应商可以提供的EPDM或PTFE密封。 2.当无法规避时,可采用选用航材NAS(National Aerospace Standard)密封进行更换,分1611(运动或固定)、1612(接头密封)及1613(代替1611/2-XXXA)NAS1611/2/3的选择方法见: AIA-NAS NAS1611 PHOSPHATE ESTER RESISTANT, O-RING, 航空磷酸酯液压油O型密封圈,航空紫油,蓝油 注意:NAS的密封规格尺寸有可能和GB密封不能完全匹配,此时需要判断密封现状,评估是否可以替换。 3.如无法替换或匹配时,只能寻找供应商订做EPDM的密封,由于国内供应商提供的原材料不能得到充分保证,所以订做的方式式不被推荐的,如果无法规避,则需要对采购回来的密封进行简单的测试。测试方法如下: 3.1 将采购回来的密封圈进行严格的尺寸测绘。 3.2 将密封圈用航空蓝油浸泡或涂到表面上,放置24小时以上。 3.3 再次测绘浸泡后的密封圈,尺寸如果没有发生改变,则允许使用,如发生改变,请禁止使用。 4.对于泵的旋转轴封,建议优先选择原厂的EPDM密封或PTFE密封,不可避免时,则进行订做,回厂后必须按照3.1-3.3进行验证。EPDM密封更换注意事项 EPDM密封(含NAS1611/2/3)更换时提出以下要求: 1. 将拆卸下来的密封圈(NBR或VITON)单独隔离防止,禁止接触航空蓝油,一旦接触,这些密封将发胀、软化,完全损坏,无法再次使用。 2.更换EPDM密封前,请将有可能接触EPDM密封的地方(元件表面、操作人员的手、工具)清洗干净,建议,先用溶解性油液,比如汽油,清洗完后,等待汽油挥发干净,再用酒精或清水清洗,吹/擦干后。(EPDM密封,禁止接触其他油液,EPDM密封(含NAS1611/2/3)将发胀、软化,完全损坏,无法再次使用) 3.更换时,建议在零件表面或密封圈上涂一定量的航空蓝油,然后进行安装。SUN插装阀的密封及拆卸 目前大量企业的使用了SUN HYDRAULIC的螺纹插装阀,以下提出SUN螺纹插装阀的拆卸方法,需要注意,不是所有的螺纹插装阀都可以拆卸或更换,目前已知的是SUN节流阀不可以更换。建议更换品牌或选择原厂密封。{callout color="##baa7d9"}风险提示,分解插装阀存在较大的风险,拆卸需谨慎,无特殊情况,不建议自行拆卸。以前是SUN的阀没有EPDM密封,现在似乎有这个选项了。{/callout} 拆卸方法:1.旋转阀体,确保可以通过拆卸孔看到绕簧的末端。2.将工具插入,旋转阀体,退出绕簧。3.取下绕簧,分体阀体4.不是所有的螺纹插装阀都是这种结构,有的是卡簧,在阀体的底部。需要根据实际阀的样式进行分析。安全及其他 医学尚未证明航空蓝油对人体存在伤害性,但航空蓝油与人体皮肤接触时,会造成人体的不舒适感及疼痛刺激感,所以应尽量避免蓝油与人体接触。操作人员必须戴防护眼罩及防护手套。如果蓝油不慎进入眼睛中,应尽快用清水进行冲洗。 -

Fuel Nozzle/Fuel Manifold Adapter 燃油喷嘴--知识经验分享 概述Fuel Nozzle,Fuel Manifold Adapter,燃油喷嘴,发动机点火喷射燃油接口。结构及作用:通过燃油和空气的比例混合,经过喷嘴使燃油尽可能的雾化,并且雾化形状成喷射圆锥体,圆锥体的剖面角度称之为喷射角度测试要点:1.测试方法请参考 MHT3021-2011 民航喷嘴测试标准 ,里面有详细的描述。我这里只是做个补充。2.空气盒子的设计,需要考虑空气的整流措施,使空气的流动均匀稳定,形成层流状。3.喷嘴的周向分布和径向分布主要是为了测试喷嘴的喷射均匀性,不属于必测项,各单位根据自己的情况来选择,比如,维修型的机构,可以不做,只管压力、流量、角度。但研发型的机构就需要关注均匀性的问题。4.喷嘴测试角度和工装设计,可以参考下图:5.喷嘴测试的流量是个核心指标。一般都会要求质量流量单位,所以,尽量采用质量流量计,不宜采用体积流量来换算,理论上,当温度变化很小的时候,密度的变化几乎可以忽略,应该计算结果是非常接近真实值的,我没对比过,但既然有质量流量计,就不要选择体积流量计,可能是两种流量计的测量原理或结构,质量应该会更准确一些,具体有兴趣的同学,有机会可以对比一下。6.喷嘴的密封测试,尽量不要采用燃油泵直接供应,除非压力较低(小于3MPa),否则对燃油泵真的是个考验,有更合适的选择:比如气液增压泵,比如手动泵。7.燃油系统对泵的要求比较苛刻,后期我打算专门做一期高压燃油泵的文章。由于燃油的低粘度,低润滑性导致普通泵很快就会被磨损坏。8.喷嘴的角度测量,标准中提到的是顶针法,但顶针的测量界限,人为主观判断性太宽,并且喷射角的边缘是区域,不是一根线。所以给测量带来了很大的误差性,可以的话,建议采用图片分析法要优于顶针测量法。燃油喷嘴测试液压原理图隐藏内容,请前往内页查看详情其中注意测量仪表的精度较高。PPH 磅/小时试验台参考外形图{callout color="##baa7d9"}Fuel Nozzle test stand {/callout}隐藏内容,请前往内页查看详情

Fuel Nozzle/Fuel Manifold Adapter 燃油喷嘴--知识经验分享 概述Fuel Nozzle,Fuel Manifold Adapter,燃油喷嘴,发动机点火喷射燃油接口。结构及作用:通过燃油和空气的比例混合,经过喷嘴使燃油尽可能的雾化,并且雾化形状成喷射圆锥体,圆锥体的剖面角度称之为喷射角度测试要点:1.测试方法请参考 MHT3021-2011 民航喷嘴测试标准 ,里面有详细的描述。我这里只是做个补充。2.空气盒子的设计,需要考虑空气的整流措施,使空气的流动均匀稳定,形成层流状。3.喷嘴的周向分布和径向分布主要是为了测试喷嘴的喷射均匀性,不属于必测项,各单位根据自己的情况来选择,比如,维修型的机构,可以不做,只管压力、流量、角度。但研发型的机构就需要关注均匀性的问题。4.喷嘴测试角度和工装设计,可以参考下图:5.喷嘴测试的流量是个核心指标。一般都会要求质量流量单位,所以,尽量采用质量流量计,不宜采用体积流量来换算,理论上,当温度变化很小的时候,密度的变化几乎可以忽略,应该计算结果是非常接近真实值的,我没对比过,但既然有质量流量计,就不要选择体积流量计,可能是两种流量计的测量原理或结构,质量应该会更准确一些,具体有兴趣的同学,有机会可以对比一下。6.喷嘴的密封测试,尽量不要采用燃油泵直接供应,除非压力较低(小于3MPa),否则对燃油泵真的是个考验,有更合适的选择:比如气液增压泵,比如手动泵。7.燃油系统对泵的要求比较苛刻,后期我打算专门做一期高压燃油泵的文章。由于燃油的低粘度,低润滑性导致普通泵很快就会被磨损坏。8.喷嘴的角度测量,标准中提到的是顶针法,但顶针的测量界限,人为主观判断性太宽,并且喷射角的边缘是区域,不是一根线。所以给测量带来了很大的误差性,可以的话,建议采用图片分析法要优于顶针测量法。燃油喷嘴测试液压原理图隐藏内容,请前往内页查看详情其中注意测量仪表的精度较高。PPH 磅/小时试验台参考外形图{callout color="##baa7d9"}Fuel Nozzle test stand {/callout}隐藏内容,请前往内页查看详情

蜀ICP备2022005623号-2

蜀ICP备2022005623号-2

川公网安备 51012202001212号

川公网安备 51012202001212号

本站已运行 00 天 00 时 00 分 00 秒

Copyright © 1970 ~ Xcshare All rights reserved.