概述:

液压泵是整个液压系统的心脏,每个搞液压的工程师,都会接触和使用到,在工业系统中,液压泵使用已经非常成熟,但对于一些特殊油液,比如,航空煤油,航空紫油系统,液压泵就是第一道大难关。

不过,今天我们不谈介质对液压泵的影响有多大,我们来谈一谈,变量柱塞泵的控制方式。

从定量泵到变量泵的发明,我认为是一个质的飞跃,人们越来越重视节能利用,功率的损耗浪费,系统热量的产生做到釜底抽薪。

在工程应用中,代表作是力士乐系列的A10VSO的柱塞泵使用最为广泛。

正文

变量泵的结构:

系统结构,建议还是直接看视频,直观生动:

变量泵的控制方式:

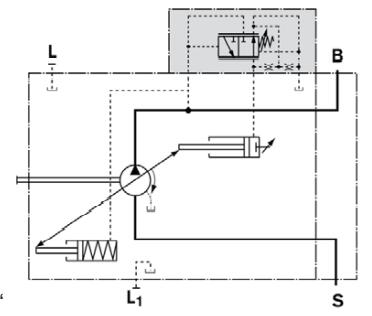

恒压:当负载的压力达到泵的控制器所设定的压力值时,排量减到最小。

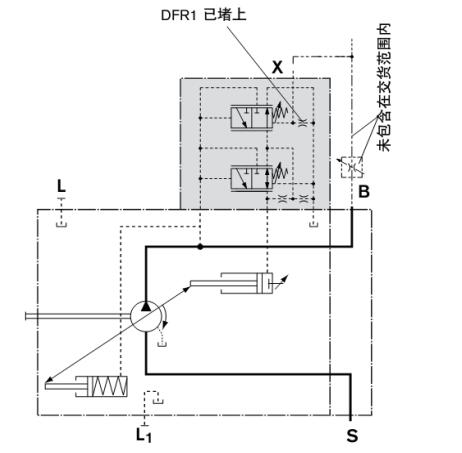

负载敏感:在恒压控制的基础上,始终维持控制调节元件(比如节流阀)压损为泵控制器的设定压损值,一般为14bar或20bar可调。流量不受负载变化的影响。

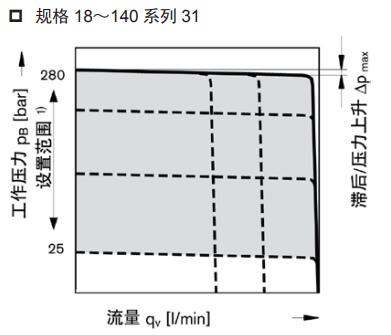

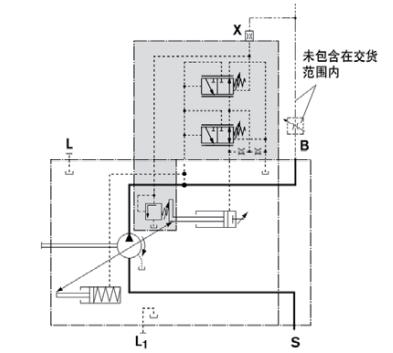

恒功率:在上面两种控制的基础上,始终维持泵的输出功率为设定值,压力和流量的乘积为设定值。在驱动功率有限的情况下,很有必要。

变量泵的原理和压力流量曲线变化:

变量泵的原理,多年来,我一直看的是云里雾里,虽然知道如何应用,但就解析它的原理,始终搞得不是特别明白,随着年龄的增长和阅历的提升,如今,终于搞明白了其中的变化过程:

| 控制方式 | 原理 | 压力流量曲线 |

|---|---|---|

| 恒压 |  |  |

| 负载敏感 |  |  |

| 恒功率 |  |  |

请仔细看他们之间的曲线变换,就能看到流量和压力在不同泵控制方式的区别:

恒压泵:

单方面反馈只是压力信号,泵的排量只有两种选择,全排量或接近零排量,其实这已经解决了工程使用的90%的痛点,大部分工况,负载的动作过程都是很短暂的,系统长期停留在没开始位置或已结束位置,此时,用恒压泵就很合适,没动作的时候,泵一直是接近零排量运行。

负载敏感泵:

反馈信号是压差值,使得它为了维持控制调节元件(比如节流阀)的压差,随着节流阀开度的调整,泵的排量也对应比例调整。

这种控制方式是为了满足那种动作过程较长或很长的工况,比如液压马达持续运转,或长行程的液压缸频繁动作,如果采用恒压泵,执行元件的速度可能就很快,为了调整执行元件的速度,就得加节流阀,此时的节流阀,节流阀在大流量面前,自然就会产生很高的压差,就成了功率损耗的罪魁祸首。

这时候,采用负载敏感泵,始终保持节流阀的压差值是一个很小的值:14或20bar, 自动改变斜盘的倾角,当节流阀开口很小的时候,泵的排量对应也会很小,减少不必要的功率浪费。

恒功率:

在有功率限制的场合中,确保输出压力和输出流量的乘积是限定值,防止泵的功率过大,导致驱动无法拖动。

动作原理解析

以上4个阶段,还请仔细揣摩,这确实需要一点分析力和抽象力,希望你能快速理解并应用,

goodluck!

好

好

讲得太好啦

学到了

学习

适用